유체-구조 연성해석을 통한 감육배관 동적거동 분석

© The Korean Society for Noise and Vibration Engineering

Abstract

Pipe wall thinning is a significant issue affecting the structural integrity of plant pipe systems. Although many studies have been conducted to detect defects caused by pipe wall thinning, numerous challenges have hindered their performance. In this study, the changes in pipe vibration due to wall thinning were observed to monitor defects in pipe systems. A vibration experiment was conducted to analyze the dynamic behavior of a wall-thinned pipe in the secondary coolant system of a research reactor(HANARO). Based on these results, analysis models with varying wall thicknesses were developed, and the vibration characteristics corresponding to different thickness levels were analyzed.

Keywords:

Pipe Wall Thinning, Fluid-structural Coupled Analysis, Resonance Frequency, Natural Frequency키워드:

배관감육, 유체-구조 연성해석, 공진주파수, 고유주파수1. 서 론

발전소 및 화학공장에서 사용되고 있는 배관은 배관 내부에 고온 및 고압 조건의 유체가 흐르는 환경에 접해있다(1). 이러한 고온 및 고압 조건의 내부 유체에 의한 유동은 배관의 형상 및 운전조건에 많은 영향을 미친다. 발전소 등의 배관계통에서 흔히 발견할 수 있는 배관의 두께감소(감육)현상은 유동가속부식(FAC, flow acceleration corrosion)에 의해 발생되며, 배관계통 구조물의 건전성을 저해하여 크게는 파단에까지 이르게 하는 중요한 요인이 될 수 있다(2).

국내 원전에서는 감육현상에 의한 배관건전성 저하를 방지하기 위해 미국 EPRI(electric power research institute)의 유동가속부식 지침서와(3) CHECWORKS 프로그램을(4) 운영함으로써 원전 배관의 건전성을 유지하고 있다.

배관의 감육 현상을 확인하기 위한 방안으로는 물리적 센서를 이용한 실험적 방법과 유한요소 해석을 이용한 해석적 방법이 있다. 실험적 방법은 배관의 둘레에 물리적 신호를 취득할 수 있는 센서를 부착하여 두께를 측정함으로 감육의 정도를 파악하는 방법이다(5~7). 이러한 실험적 방법의 적용은 빠른 시간에 결과를 얻을 수 있는 장점이 있으나, 실험 오차 등 여러 가지 요인에 의하여 일률적이고, 정확한 분석이 어렵다는 단점이 있다.

이러한 물리적인 실험적 방법을 뒷받침하기 위해서는 유한요소 해석을 이용한 해석적 방법을 적용할 수 있다. 해석적 방법의 적용은 비교적 쉽게 각 발전소의 배관규격에 따른 유한요소 모델을 완성할 수 있으며, 운전 조건 및 현장의 환경조건에 영향을 받지 않는 일반화된 결과를 도출할 수 있다. 따라서 배관의 감육 정도를 확인하고 분석하는데 드는 시간 및 소요비용을 줄일 수 있는 장점을 갖는다.

물리적인 실험적 방법을 제외하고 해석적 방법만을 적용할 수는 없기 때문에 입력단과 출력단의 압력 및 유속을 측정 및 적용하여 배관의 감육정도를 예측하고 적용하여야 한다. 실험적 방법에 의한 결과를 토대로 해석적 방법을 적용하였을 때를 비교 및 분석하여 실제 배관계통 구조물에 적용하는 것이 바람직하다.

이 논문에서는 연구용원자로의 2차 냉각 계통 610 mm 곡관을 대상으로 유체-구조 연성해석 모델을 개발하여 실험 결과와 비교 및 검증함으로써 감육배관의 두께에 따른 동적거동을 분석하고자 한다.

2. 연구용원자로 냉각 계통 배관진동 특성 분석

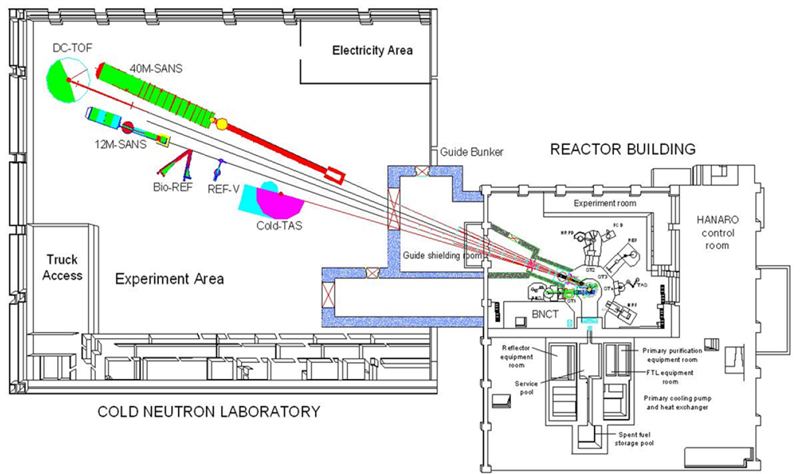

하나로는 국내에 유일한 열출력 30 MW의 다목적 연구용 원자로이다. 원자로 및 활용시설을 포함하여 약 2500억원을 투자하여 1995년 2월에 초기임계를 달성하였으며, 2004년 12월에 설계출력 운전을 시작하였다. Fig. 1과 같이, 하나로는 열중성자를 이용한 기초과학연구, 발전용 원자로 핵연료 및 재료 개발, 방사성동위원소 생산 및 이용 그리고 방사화 분석 등에 활용되고 있다.

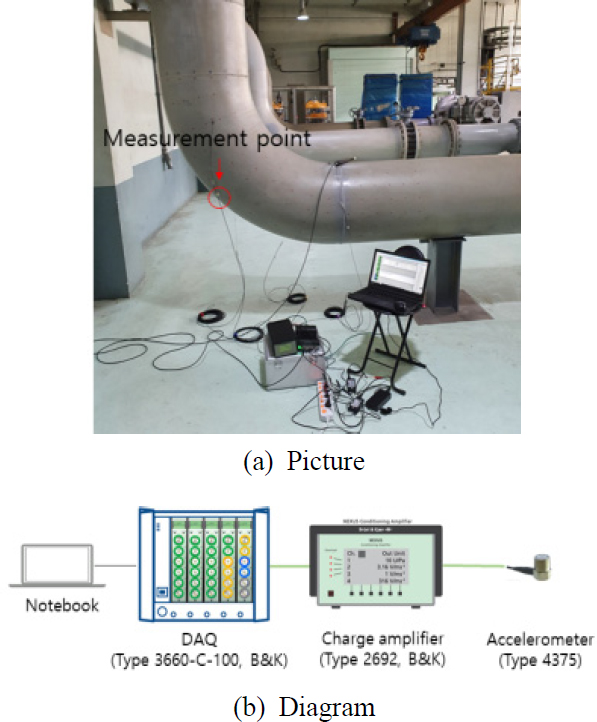

Fig. 2는 하나로 2차냉각 시스템에서 검사대상으로 선정한 배관을 보여주고 있는데, 외경이 610 mm, 두께는 9.53 mm인 엘보우 배관이다(H-150 ANSI B16.5, carbon steel, power piping code ANSI B31.1).

배관의 동특성을 분석하기 위해 연구용 원자로가 가동 중일 때 배관 진동 특성을 분석하였다. 하나로가 운전 중일 때 610 mm 배관내의 온도는 32℃이며 펌프입구와 출구의 압력은 각각 40 kPa, 440 kPa, 그리고 유량은 1800 m3/hr이다.

배관 진동은 Fig. 3과 같이 가속도계 한 개를 L형 배관의 바깥쪽에 부착하였으며, 데이터는 51.2 kHz 샘플링 주파수로 0.8초간의 데이터를 총 18번 평균한 후 파워스펙트럼으로 산출하였다.

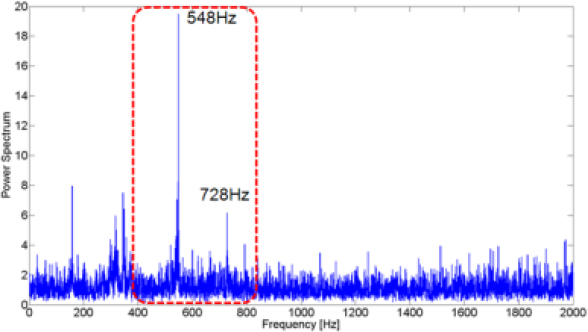

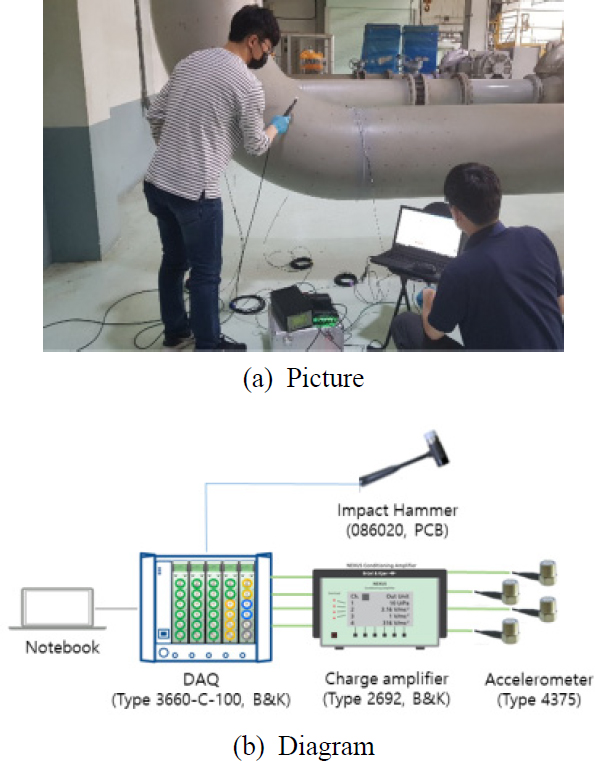

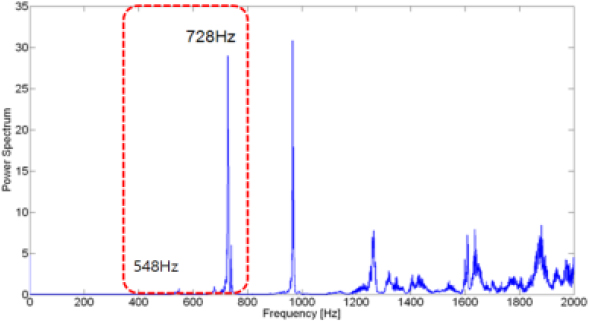

610 mm 엘보우 배관의 바깥쪽 부위의 진동 주파수 특성을 분석한 것을 Fig. 4에서 보여주고 있다. 연구용원자로가 가동 중일 때 내부 유동에 의해 배관의 548 Hz 성분이 가장 크게 나타나며, 그 외 159 Hz, 298 Hz, 그리고 728 Hz 성분이 나타남을 관찰할 수 있었다. 이 주파수 성분은 유체유동가진에 의해 발생한 공진주파수이기 때문에 610 mm 배관의 공진주파수와 고유주파수의 상관관계를 분석하기 위해 Fig. 5와 같이 모달테스트를 수행하였다.

외부 가진 성분이 없어야 하기 때문에 연구용 원자로가 정지한 상태에서 총 4개의 가속도계 센서를 엘보형 배관의 바깥 쪽에 2개, 안쪽에 1개 그림고 측면에 1개 부착하여 총 320 포인트에 임팩트 해머로 충격을 주어 모달테스트를 수행하였다. 이때 샘플링 주파수는 51.2 kHz이며 한 포인트당 5번의 스펙트럼 데이터를 평균하여 전달함수(frequency response function)를 계산하였다.

610 mm 배관의 전달함수 측정 결과를 Fig. 6에서 보여주고 있다. Fig. 4의 운전 중 공진주파수와 비교를 했을 때 728 Hz 성분과 크기는 작지만, 548 Hz 성분이 일치하는 것을 관찰할 수 있다. 따라서, 610 mm 엘보우 배관에서 548 Hz와 728 Hz 성분이 연구용원자로가 가동 중일 때 주요한 고유주파수임을 확인할 수 있었다.

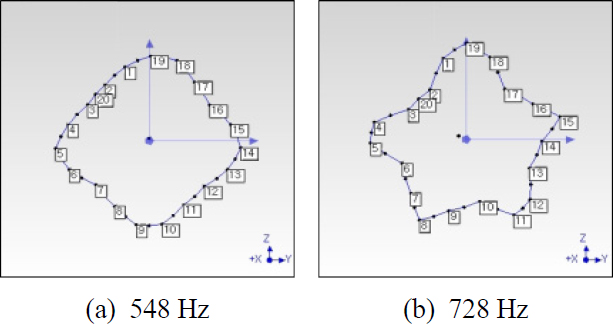

이 두 주파수 성분의 진동 특성을 분석하기 위해 각 주파수에서 모드 형상을 Fig. 7에서 보여주고 있다. 두 고유주파수에서의 모드형상이 모두 배관의 셸모드(shell mode) 형상을 나타냄을 확인할 수 있었다. 이러한 셸모드는 감육 현상에 의해 배관의 두께가 얇아짐에 따라 그 영향을 받기 때문에 이 논문에서는 이 두 주파수 성분에 대해 배관감육과 진동 특성의 상관관계를 분석하고자 한다.

3. 배관감육 진동특성 분석을 위한 해석모델

3.1 배관 해석 모델

Fig. 8은 2차 냉각계통 610 mm 배관 구조물에 대한 진동특성 해석을 위하여 완성된 유한요소 모델을 보여주고 있다. 진동특성 해석을 위한 유한요소 모델은 상용 소프트웨어인 ANSYS를 사용하였다. 1개의 요소당 20개의 절점으로 구성되어 있는 SOLID186 요소를 사용하여 모델링하였으며, 약 56 000개의 절점과 13 000개의 요소로 완성하였다. 배관 구조물의 내부 유체는 유체요소인 FLUID220를 배치하였으며, 순수 유체영역과 유체-구조 접촉구간으로 구분하여 해석모델을 작성하였다.

엘보우 배관의 양 끝단은 직관에 연결되어 있기 때문에 고정 조건이며 배관의 물성치는 Table 1의 값을 사용하였다.

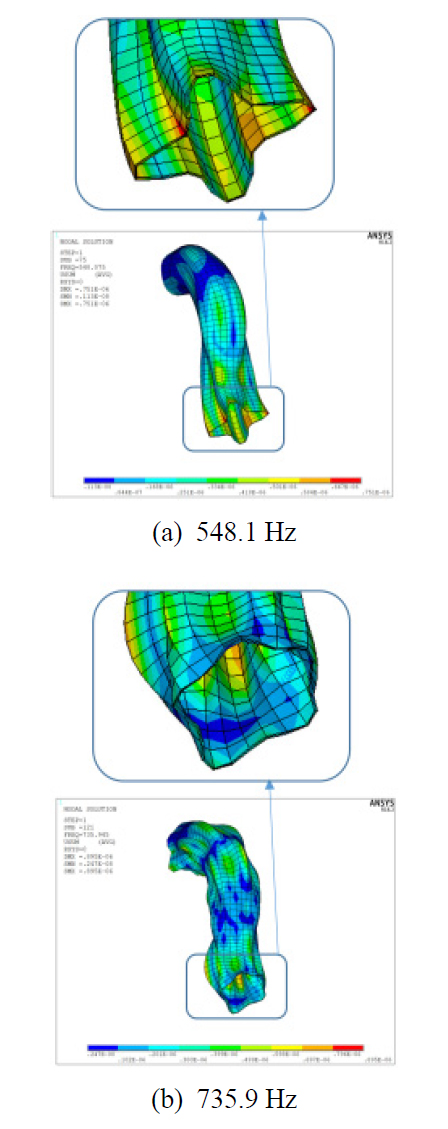

연구용원자로 2차계통 냉각수 엘보형 610 mm 배관의 고유주파수 해석 결과를 Table 2에서 정리하였다. 실험결과인 Fig. 4와 Fig. 6의 결과와 유사하게 2nd 모드와 3rd 모드에서 548.1 Hz 및 735.9 Hz성분이 나타남을 확인함으로써 배관 해석 모델을 검증하였다.

해석 모델의 모드를 확인하기 위해 Fig. 9와 같이 548.1 Hz 및 735.9 Hz성분의 모드형상을 나타내었다. Fig. 7의 실제 계측한 모드 성분과 일치함을 알 수 있었다.

3.2 감육배관 모델개발을 위한 유체-구조연성 해석 모델

플랜트에서 사용되는 배관은 내부 유체의 고온, 고압에 의해 FAC 등의 원인에 의해 배관감육 현상이 일어난다. 감육된 배관의 진동특성을 해석적으로 분석하기 위해서는 감육배관의 해석 모델이 필요하며, 이를 위해서는 먼저 어떤 형상으로 배관감육이 진행되는지 알아야 한다. 이 장에서는 유체-구조 연성해석을 통해 배관감육이 어떤 형상으로 감육되는지 살펴보기로 한다.

유체-구조 연성해석은 과도해석을 기본으로 하며, 각 경계조건에 따른 유동특성 조건의 과도 해를 구하고, 이로 인해 발생한 압력 하중을 구조영역인 배관계 내벽에 작용시켜 구조해석의 변형 해를 계산한다. 하중에 의해 변형이 발생함에 따라 유동영역의 유동장 특성도 변화하며, 이를 반복 수행하여 유체-구조 연성해석의 해를 도출한다.

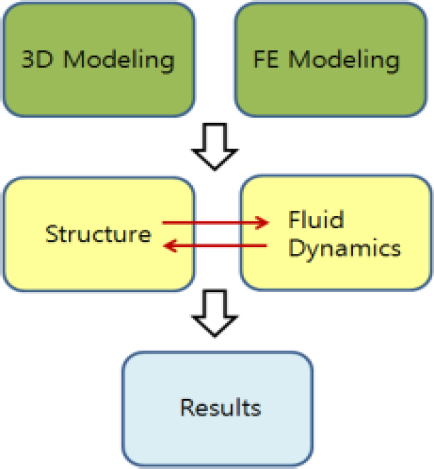

유체-구조 연성해석 과정을 Fig. 10에 나타내었다. 배관의 유동해석을 수행하기 위해서는 먼저 3차원 설계 프로그램을 이용하여 배관의 3차원 모델을 완성하여야 한다. 이 때 배관의 외경 및 두께 등 배관계통 구조물과 물리적인 조건을 동일하게 적용하여야 한다. 주요 관심사항인 곡관을 중심으로 3차원 모델링을 완성하고 곡관의 양단에 연결된 직관에 대해서는 유동 및 유동특성을 파악하고자 하는 것이 아니므로 적절한 치수로 모델링하여 3차원 모델을 완성한다.

직관에 대해서 그 길이를 너무 짧게 모델링하면 곡관에서의 유체유동에 영향을 미칠 수 있으므로 길게 직관의 3차원 모델링을 완성하여 관심영역인 곡관에서의 유동현상이 지배적이게 해주어야 한다. 배관의 두께는 제작 오차 등을 고려하지 않으며 배관 전체가 균일한 두께를 갖고 있음을 가정하여 모델링하였다.

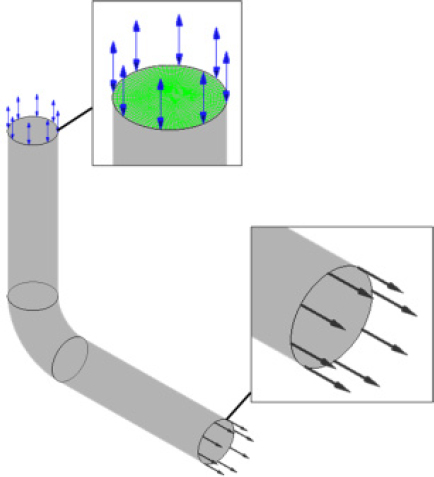

경계조건으로는 입력단면에 유입압력을 적용하고, 출력단면에 측정된 출구압력을 적용하여 곡관의 내부 유동을 묘사하기 위한 유동조건을 적용하였다.

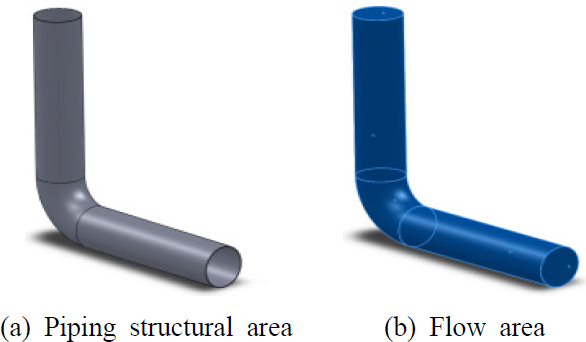

배관에 대한 유한요소 해석은 배관 내부에서의 유동특성을 확인하고, 이러한 유동특성에 의해 배관 내벽에 미치는 영향을 파악하기 때문에 배관에 해당되는 구조영역과 내부유체에 해당하는 유동영역을 각각 모델링하여야 한다. Fig. 11(a)는 배관 구조영역, Fig. 11(b)는 배관 내부 유동영역의 3차원 모델을 보여주고 있고, Fig. 12는 Fig. 11의 배관 구조영역과 유동영역 모델을 결합한 3차원 모델을 보여주고 있다. 이 모델을 이용하여 유한요소 모델 작성 및 유체-구조 연성해석을 수행하였다.

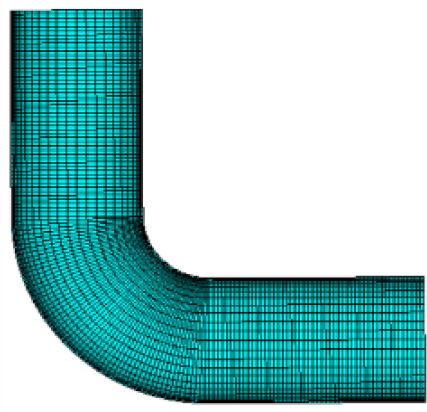

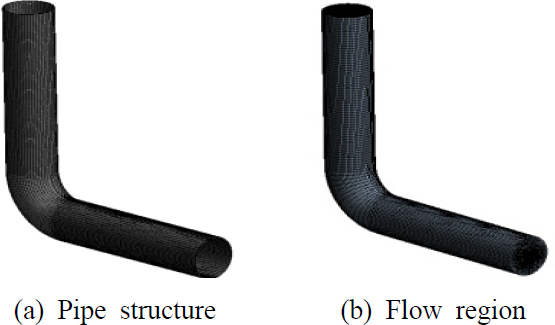

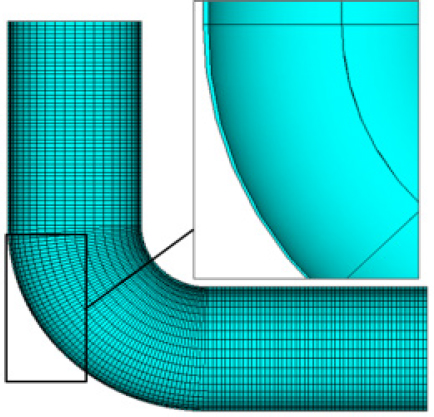

먼저 구조영역에 해당하는 유한요소 모델을 Fig. 13(a)에 나타내었다. 구조영역에 해당하는 배관의 유한요소 모델은 각 요소에 대하여 20개의 절점을 가지는 SOLID186 요소를 사용하였으며, 약 120 000개의 절점과 약 18 000개의 요소로 구성되어있다. 배관의 요소분할(mesh) 형식은 일소법(sweep method)를 적용하여 요소의 크기가 균일한 6면체 요소를 사용하였다.

배관에 대한 유한요소 모델을 작성한 후에 유동영역의 유한요소 모델을 작성해야 한다. 이를 Fig. 13(b)에 나타내었으며 유동영역의 유한요소 모델도 배관의 모델과 동일한 SOLID186 요소를 사용하여 모델링하였다. 유동영역의 유한요소 모델은 약 180 000개의 절점과 약 170 000개의 요소로 이루어져 있고, 유동영역과 배관의 계면(interface)을 GGI(general grid interface)로 정의하여 배관과의 정보교류를 가능하게 하였다. 유동영역의 유한요소 모델도 배관과 동일한 요소분할 방법인 일소법을 적용하여 요소분할을 수행하였다.

배관 내부의 유동특성에 의해 구조물에 발생되는 현상을 파악하기 위한 해석을 수행할 때 구조영역과 유동영역에 각각의 해석조건을 부여하였다. 먼저 구조영역에서 정의한 해석조건으로는 곡관부를 중심으로 적절한 길이만큼 모델링한 직관의 양 끝단면을 들 수 있다. 유체가 유입되는 단면과 유출되는 단면의 법선 방향으로는 움직임이 없다는 조건을 적용하였다. 유동특성에 의해 직관부에서 임의의 단면에 대하여 반경방향으로의 변형은 발생할 수 있지만 법선방향으로의 변형은 그 크기가 매우 작다고 할 수 있다. 따라서 고정조건이 아닌 법선방향으로의 변형만 없다는 조건을 부여하였다. 이는 유한요소 모델을 작성할 때 연속적으로 존재하는 배관을 전부 모델링하지 않고, 해석에 필요한 적절한 길이만큼만 모델링하였기 때문에 적용하여야 하는 사항이다.

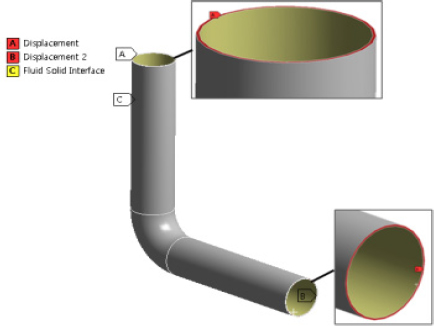

다음으로 유동장과 구조영역에서의 압력과 최대 변위 등과 같은 정보를 공유하는 계면(interface surface)을 Fig. 14와 같이 지정해 주어야 한다. 이러한 계면을 적용함으로써 유동해석의 해석기와 구조해석의 해석기가 서로 각각의 해석영역에 대한 정보들을 주고, 받으며 해석을 진행하게 된다. 즉, 구조해석에서 발생한 최대변위를 유동해석으로 보내고 유동해석에서 발생한 압력과 같은 하중을 구조해석으로 보내어 해석을 진행하며, 각각의 해석에서 수렴값을 향해 지정된 수만큼 반복적인 해석이 진행된다.

유입단면은 곡관부를 중심으로 시험에서 측정된 유입단면에 대한 압력 값인 44 KPa을 적용하였으며, 격자 움직임(mesh motion)은 격자의 형태가 크게 변하지 않는 부분이므로 정류조건(stationary condition)을 입력하였다. 또한 내부유체의 유동특성을 고려하여 오픈 조건을 적용하여 배관의 연속적인 이음성에 대한 조건을 부여하였다.

유동영역에서의 유출단면에 대해서도 경계조건을 적용해야하며, 출구 조건을 부여하였다. 유출단면도 격자 움직임을 유입단면과 동일한 조건인 정류조건을 적용하였으며 질량유동율(mass flow rate)을 계산하여 500 Kg/s 값을 적용하여 유동을 표현하였다. 이러한 유입 및 유출단면에 대한 경계조건을 Fig. 15에 나타내었다.

마지막으로 유체-구조 연성해석의 경계조건으로 Fig. 15와 같은 인터페이스 경계조건을 적용하였다. 이러한 인터페이스 경계조건은 유동해석에서의 벽면조건에 해당하며, 각 도메인의 접촉면에 적용하는 계면 경계조건(interface boundary condition)과는 다른 경계조건이다. 또한 구조영역의 표면에서는 비활조건(no slip wall)을 적용하였다.

해석에 사용된 배관 구조물의 물성값은 Table 1을 사용하였으며, 내부 유체는 Table 3의 값으로 계산을 수행하였다.

유동 구간 내의 유동장 해석을 위해 k - ω의 식을 동원하여 난류를 해석하는 shear stress transport 난류 모델을 적용하였다.

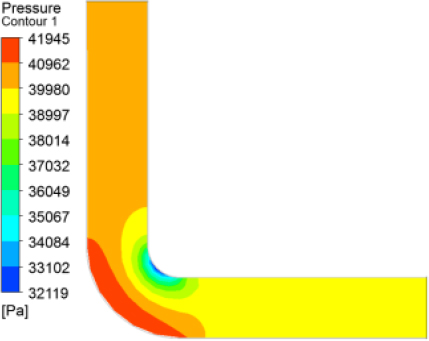

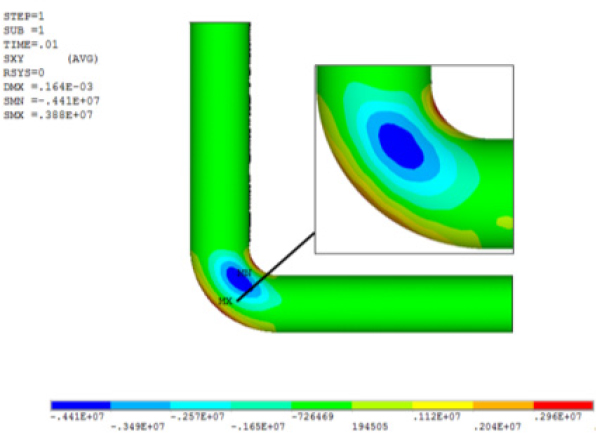

유체-구조 연성해석을 수행한 결과를 Fig. 16과 Fig. 17에서 보여주고 있다.

Fig. 16은 유동영역에서의 압력분포를 보여주고 있다. 결과 그래프에서 볼 수 있듯이 내부 압력은 엘보우 배관의 바깥쪽 부분에서 큰 압력이 발생하는 것을 확인할 수 있었다.

Fig. 16은 유체-구조 연성해석을 통해 계산된 배관이 받는 하중에 대한 전단응력을 보여주고 있다. 유동영역에서 압력분포와 유사하게 엘보우 배관의 바깥 부분에서 매우 큼을 쉽게 알 수 있다.

따라서, 엘보우 배관의 배관감육은 Fig. 16과 Fig. 17의 결과에 의해 배관 바깥쪽에 많이 발생할 것으로 추정할 수 있다.

실제 배관에서도 이와 같은 형상으로 배관이 감육되는지 확인하기 위해 실제 원자력발전소 2차계통에서 18년간 운영하여 감육된 배관을 Fig. 18과 같이 단면을 잘라서 감육형상을 확인하였다. 배관 단면 사진에서 볼 수 있듯이 엘보형 배관의 바깥쪽이 안쪽에 비해 많이 감육된 것을 관찰할 수 있으며, 실제 감육된 형상도 Fig. 16과 Fig. 17 해석 결과와도 매우 유사함을 확인할 수 있다.

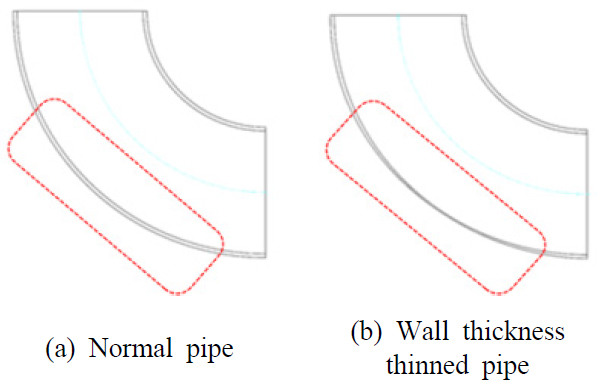

따라서, 이 논문에서는 Fig. 18의 실제 배관감육 형상이 해석결과와 매우 유사하기 때문에 이를 기반으로 Fig. 19와 같이 정상 및 감육된 배관 형상을 모델링하였다. 감육된 배관을 표현하기 위해 엘보우 배관 바깥쪽 중심의 두께가 0.5 mm 감소한 경우 부터 8.5 mm 감소한 경우까지 총 17단계로 나누어 모델을 작성하였다. 배관 길이 방향의 감육형상은 Fig. 16과 Fig. 17의 압력분포 및 전단응력 분포를 참조하여 두께가 달라지도록 배관감육부를 모델링하였다.

4. 감육배관 해석 모델개발

배관 곡관부에 감육이 발생하였을 경우에 대하여 배관이 갖는 진동특성을 확인하기 위해 감육의 정도를 달리하여 각각을 유한요소 모델로 작성하였다. Fig. 20은 두께가 6 mm인 감육된 배관 곡관부를 모사한 FEM 모델 예시를 보여주고 있다. 이때 배관 감육 형상은 특정 부위에서 일정한 두께가 감소하는 형상이 아니라 Fig. 19(b)와 같이 실제 배관감육 형상과 유사한 배관감육 모델을 사용하였다.

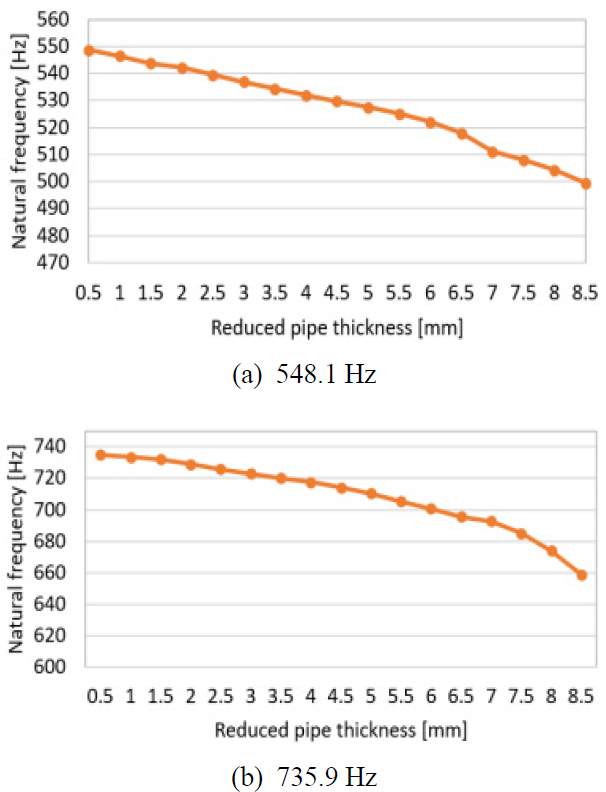

엘보우 배관 바깥쪽의 최소 두께가 되는 지점을 기준으로 0.5 mm씩 감소하는 감육 배관모델을 Fig. 20과 같이 총 17개를 개발하여 548 Hz와 728 Hz 주파수 성분에 대한 진동 특성을 파악하였다.

이때 감육 배관의 유한요소 모델은 1개의 요소당 8개의 절점으로 구성되어 있는 SOLID45 요소를 사용하여 모델링하였으며, 약 10 000개의 절점과 6400개의 요소로 구성하였다.

Fig. 21은 배관감육에 따른 주파수 특성 해석결과를 보여주고 있다. 연구용원자로 실험 결과인 2장에서 볼 수 있듯이 610 mm 엘보우 배관에서 관심 주파수인 528 Hz와 728 Hz 성분이 감육이 발생함에 따라 고유주파수가 어떻게 변하는지를 보여주고 있다.

해석결과에서 볼 수 있듯이 배관에 감육이 많이 발생할수록 고유주파수가 점점 감소하는 것을 볼 수 있다. 또한 두께가 8.5 mm 감소하는 동안 548.1 Hz 성분은 498 Hz로 약 30 Hz가 감소하고, 735.9 Hz 성분은 660 Hz로 약 68 Hz가 감소하여 고유주파수가 높을수록 두께에 더욱 민감하게 변하는 것을 관찰할 수 있었다.

따라서, 배관에 진동센서를 부착하여 가동 중 쉘모드에 해당하는 공진주파수를 모니터링한다면 배관감육에 의한 결함을 상시 감시할 수 있을 것으로 판단된다. 또한, 운전 중인 배관에서 배관 공진주파수를 측정한다면 Fig. 21에서 볼 수 있듯이 역으로 배관의 두께를 예측할 수 있다.

5. 결 론

이 논문에서는 연구용원자로인 하나로의 2차계통 배관계의 진동 실험 및 해석을 통해 배관 감육에 의한 진동특성을 분석하여 상시감시 방법을 제안하였다.

연구용 원자로 2차계통 엘보우 610 mm 배관을 선정하여 진동 실험을 수행한 결과 548 Hz와 728 Hz 성분이 관심 주파수임을 확인하였고, 이 주파수 성분이 배관감육 현상이 발생함에 따라 어떻게 변하는지 유한요소 해석을 통해 관찰하였다. 이때 실제 원전에서 감육된 배관을 참고하여 유체-구조 연성해석을 통해 감육 원인을 분석함으로써 실제 감육형상과 유사한 배관감육 시편 모델을 개발하였다.

개발된 배관감육 시편 모델을 해석한 결과 배관 두께가 얇아질수록 고유주파수가 점점 감소하는 것을 확인하였으며, 또한 높은 고유주파수의 감소폭이 더 큼을 확인할 수 있었다.

향후 이러한 연구결과를 토대로 배관두께와 관심 공진주파수의 상관관계를 정량적으로 분석하거나 딥러닝 모델을 적용한다면 배관감육 모니터링이 가능할 것으로 판단된다. 또한 이러한 방법은 플랜트가 가동 중일 때 적용가능하기 때문에 배관 감육 상시 온라인 감시가 가능할 것으로 기대된다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(과제관리 번호 : No. RS-2022-00144206).

References

-

Dooley, R. B. and Chexal, V. K., 2000, Flow-accelerated Corrosion of Pressure Vessels in Fossil Plants, International Journal of Pressure Vessels and Piping, Vol. 77, No. 2-3, pp. 85~90.

[https://doi.org/10.1016/S0308-0161(99)00087-3]

- Chexal, B., Horowitz, J. and Dooley, B., 1996, Flow-accelerated Corrosion in Power Plants, Electronic Power Reseach Institute, EPRI Report No. TR-106611-R1, CA, United States.

- EPRI, 2006, Recommendations for an Effective Flow-accelerated Corrosion Program, Electric Power Research Institute, EPRI Report No. NSAC-202L-R3, CA, United States.

- ASME, 2003, Requirements for Analytical Evaluation of Pipe Wall Thinning, The American Society of Mechanical Engineers, Case of ASME Boiler and Pressure Vessel Code N597-2, NY, United States.

-

Sohn, C.-H., Choi, Y.-C., Park, J.-H., Yoon, D.-B. and Chong, U.-P., Monitoring Pipe Thinning using Time-frequency Analysis, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 16, No. 12, pp. 1224~1230.

[https://doi.org/10.5050/KSNVN.2006.16.12.1224]

-

Sun, K. J., Kishoni, D. and Johnston, P. H., 1993, Feasibility of using Lamb Waves for Corrosion Detection in Layered Aluminium Aircraft Structures, Proceedings of IEEE Ultrasonics Symposium, pp. 733~736.

[https://doi.org/10.1109/ULTSYM.1993.339517]

- Han, S.-W., Yoon, D.-B. and Park, J.-H., 2013, Monitoring of Wall Thinning of a Pipe by Measuring Natural Frequencies of Shell Vibration Modes, Proceedings of the KSNVE Annual Autumn Conference, pp. 860~861.

Young-Chul Choi received B.S. from Pusan National University in 1998. He then received his M.S. and Ph.D. degrees from KAIST in 2000 and 2005 respectively. Dr. Choi is currently a principal researcher at Korea Atomic Research Institute.

Byun-Young Chung received B.S. from Chung-nam National University in 2008. He then received his M.S. degree from Chung-nam National University in 2019. He is currently a principal engineer at Korea Atomic Research Institute.

Doyun Jung received his B.S. and M.S. from Chon-buk National University in 2010 and 2012. He obtained his Ph.D. from Tokyo Institute of Technology in 2017. Dr. Jung is currently a senior researcher at the Korea Atomic Energy Research Institute.

Ji-woong Ham received B.S. from Chung-nam National University in 2011. He then received his M.S. degree from Chung-nam National University in 2014. He is currently the head of TheHAM, an CAE engineering consulting firm.