레이더 센서를 보호하는 플라스틱 소재 커버에 대한 초음파 제빙 시스템의 적용 연구

© The Korean Society for Noise and Vibration Engineering

Abstract

This study demonstrates the feasibility of applying ultrasonic de-icing technology to plastic covers protecting radar sensors on autonomous vehicles. Ice accumulation on radar sensor covers can lead to accidents during autonomous driving, highlighting the need for effective de-icing solutions. In this investigation, an ultrasonic de-icing system was applied as a novel de-icing method for radar sensor covers made of plastic. To identify suitable transducers for de-icing, the resonant frequency of the sensor cover sample was analyzed using a test transducer and a laser vibrometer. Based on this analysis, the Altrasonic 3035-4Z transducer, which operates near the resonant frequency of the cover, was selected. The de-icing system was assembled using two transducers affixed to the sensor cover. Ultrasonic de-icing experiments were conducted by forming an ice layer on the cover and applying power to the transducers. During operation, the resonant frequency of the assembly varied, necessitating manual adjustments of the driving frequency to track the resonance. As a result, the ice layer was successfully removed 160 seconds after the transducers were activated.

Keywords:

Ultrasonic De-icing, Ultrasonic Transducer, Autonomous Driving , Radar Sensor Cover키워드:

초음파 제빙, 초음파 트랜스듀서, 자율주행기술, 레이더 센서 커버1. 서 론

자율주행 자동차의 스마트 크루즈 컨트롤(smart cruise control, SCC) 기능은 주변 사물, 차량과 거리를 인식하여 차량이 스스로 가속 또는 감속할 수 있도록 한다. SCC는 자율주행 중 사고 방지를 위한 핵심적인 기술로서, 레이더 센서를 통해 주변 사물을 감지할 수 있다. Fig. 1과 같이 이러한 레이더 센서를 덮고 있는 보호 커버는 레이더 투과성이 우수한 플라스틱 소재가 사용되는데(1), 저온 또는 강설 기후에서 이러한 보호 커버에 결빙이 발생할 시 전파투과율이 저하될 수 있다(1~4). 따라서 레이더 보호 커버에 대한 적절한 제빙 또는 방빙 기술은 자율주행 중 사고를 방지하기 위해 필수적이다.

현재 레이더 센서 보호 커버의 제빙 및 방빙은 수동형 방식인 커버 표면의 방빙 코팅 방식(5,6) 그리고 능동형 방식인 전기발열 방식이 적용되고 있다(2,7,8). 방빙 코팅의 경우 얼음과 커버 간의 결합력을 크게 감소시켜 결빙 형성을 방지한다(5,6). 그러나 코팅 방식만으로 결빙을 완전히 방지하거나 제거할 수 없어 이를 위해서는 능동형 방식과 결합되어야 한다(9,10). 전기발열 방식의 경우 차량의 지속적이고 능동적인 제빙이 가능하지만(2,7,8), 낮은 기온에서 열손실로 인해 성능이 제한되며, 커버 전면에 분포하는 발열 전극이 레이더 전파 투과를 방해할 수 있다(2). 또한 전력 소모가 커서 차량 내 적용 수량과 가동 시간의 제한이 불가피하다(11).

또다른 능동형 제빙 기술인 초음파 제빙 기술의 경우, 레이더 센서 커버에 적용된 바는 없으나 항공기(11~13), 풍력발전기(9,10), 고압전선 등에(10) 적용하기 위한 활발한 연구 개발이 이뤄지고 있다. 초음파 제빙은 제빙 대상체에 부착된 압전 트랜스듀서를 구동하여, 초음파 발진을 통해 결빙을 제거한다. 자율주행 차량을 포함해 항공기, 풍력발전기 등에 필요한 제빙 기술은 소모 전력이 낮으며, 다양한 환경에서 안정성을 갖출 것을 요구하는데, 초음파 제빙 기술은 이것이 가능한 기술로 주목받고 있다(11).

초음파 제빙의 실증은 2000년 Ramanathan의 연구에 의해 이루어졌다(14). 해당 연구에서 Ramanathan은 알루미늄 판에 대해 압전 트랜스듀서를 부착하여, 1 MHz의 전단파를 약 100초간 가한 결과 얼음층이 탈착됨을 확인하였다. 그리고 2006년 Palacios는 알루미늄 판에 부착된 압전 트랜스듀서를 공진 주파수에 가깝게 구동할수록, 그리고 구동 전압이 높을수록 얼음층의 접합 강도가 감소됨을 확인하였다(12). 또한 Palacios는 2011년 이어진 연구에서 모재와 트랜스듀서 간의 임피던스 정합을 통해 발진 효과를 향상시키고, 트랜스듀서에 충분한 전력을 가한 결과, 구동 즉시 결빙을 탈착시킬 수 있음을 확인하였다(15). 그 이후에 Zeng and Song의 풍력발전기 날개의 제빙을 위한 연구(9), Daniliuk et al.의 압전 물질별 제빙 성능에 관한 연구(16), Shi et al.의 초음파 제빙과 방빙 코팅의 동시 적용에 대한 연구 등(17) 초음파 제빙에 대한 다양한 연구가 이루어졌다. 각 연구 사례의 초음파 제빙 대상체, 구동 주파수 및 제빙 시간은 Table 1에 제시된 바와 같다.

이처럼 초음파 제빙 기술은 전력 소모가 효율적일 뿐 아니라, 발진 효과를 극대화시키면 구동하는 즉시 결빙을 제거하는 등 우수한 제빙 성능을 나타낼 수 있어 많은 연구가 이루어지고 있다. 그러나 현재까지 사실상 알루미늄, 강철 등 금속 소재에 대한 적용 연구만 이루어졌으며, 플라스틱 소재 또는 차량용 레이더 센서 커버 등에 대한 적용 연구는 이루어지지 않았다.

이에 이 연구에서는 플라스틱 소재의 차량용 레이더 센서 보호 커버에 압전 트랜스듀서를 결합하여, 초음파 제빙 기술의 적용 가능성을 실험적으로 입증하였다. 이를 위해 레이더 센서 커버의 공진 주파수를 분석하여, 적합한 구동 주파수를 가진 트랜스듀서를 선정하여 적용하였으며, 효과적 제빙을 위한 주파수 구동 조건을 확인하였다.

2. 초음파 제빙 기술 원리 및 대상체

2.1 초음파 제빙 원리

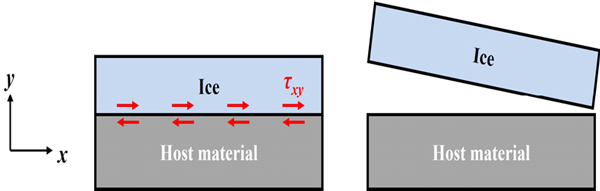

초음파 제빙은 얼음층과 구조물의 접합면에 존재하는 접합 강도를 극복함으로써 이뤄진다(18,19). 얼음의 탈착을 위해서는 접합 강도 이상의 외력을 가해야 하며, 접합 강도의 세기는 구조물의 재질, 표면의 거칠기, 얼음층의 순도, 결빙 형성 방식, 그리고 구조물과 얼음층의 온도 등 다양한 요인에 의해 결정된다(13~15). 얼음층의 접합 강도는 전단 방향의 강도가 인장 방향보다 크게 낮기 때문에, Fig. 2에 묘사된 바와 같이 전단력을 가할 때 효율적인 제빙이 가능하다(18,19).

초음파 제빙은 구조물에 부착된 압전 트랜스듀서를 이용한다. 압전 트랜스듀서는 인가된 교류 전기 신호를 기계적 진동으로 변환하며(20), 이를 이용해 초음파 대역의 lamb파(lamb wave)와 수평 전단파 (shear horizontal wave, SH wave)를 전파시킨다. 얼음과 구조물의 전파 속도(propagation speed) 차이로 인해 접합면에는 전단 응력이 발생하며, 이를 이용해 얼음층과 구조물의 기계적인 이탈을 가능하게 한다(10,14). 따라서 판형 구조의 플라스틱 커버에 트랜스듀서를 부착, 발진함으로써 얼음-구조 접합면에 전단 응력을 발생시키고, 얼음층을 제거할 수 있음을 예상 할 수 있다.

트랜스듀서와 제빙 대상체가 결합된 시스템은 공진 주파수에서 구동할 때 가장 효과적인 전기-기계 에너지 변환이 이뤄지며, 발진 수준이 최대가 된다(15). 특히 트랜스듀서와 대상체의 공진 주파수가 일치하면, 결합 시 공진 주파수에서의 발진 효과가 가장 커질 수 있다. 따라서 제빙 대상체의 공진 주파수를 파악하여, 이와 일치하는 트랜스듀서를 선정하여 결합함으로써 높은 제빙 효과를 기대할 수 있다.

2.2 제빙 대상체

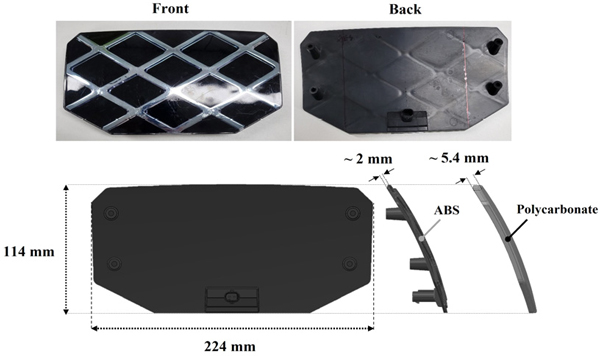

이 연구의 초음파 제빙 대상체로서, 차량용 레이더 주파수인 77 GHz에서 3 dB 이하의 전파 감쇄율이 확인된 (유)대구특수금속 사의 차량용 레이더 센서 보호용 플라스틱 커버를 사용하였다. 해당 보호 커버는 Fig. 3과 같이 polycarbonate 소재의 전면부, ABS 소재의 후면부가 규소 수지(silicone) 접착제로 접합된 이중 층으로 구성되었다. 보호 커버의 규격은 가로 약 224 mm, 세로 약 114 mm이며, 두께는 전면부 약 5.4 mm, 후면부 약 2 mm로 전체 약 7.4 mm이다.

Plastic radar sensor cover for ultrasonic deicing test(upper), dimension and components of test sample(lower)

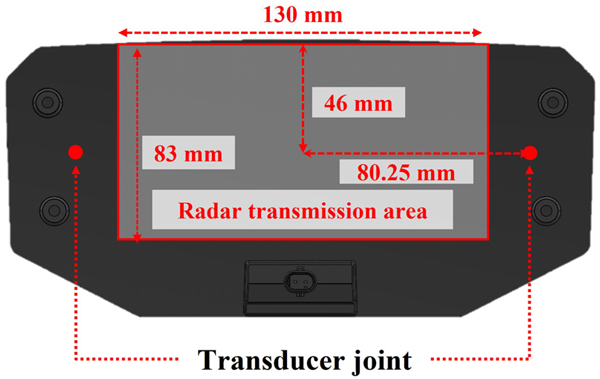

초음파 제빙을 위한 트랜스듀서는 보호 커버의 후면에 부착되며, 결합 위치는 Fig. 4에 제시된 바와 같다. 보호 커버의 레이더 투과 구역은 커버 상단 테두리로부터 세로 83 mm, 가로 130 mm에 해당하며, 이를 침범하지 않는 적절한 위치에 트랜스듀서의 결합 위치를 선정하였다. 결합 위치는 보호 커버의 상단 테두리로부터 세로 46 mm, 가로 중앙선으로부터 80.25 mm인 좌우 위치에 2개의 트랜스듀서를 결합할 것으로 결정하였다.

3. 센서 보호 커버 공진 주파수 분석

초음파 제빙 효과를 극대화하기 위해, 보호 커버의 공진 주파수를 파악하여 이를 초음파 제빙 시 구동 주파수로 선정할 수 있어야 한다. 압전 트랜스듀서에 판형 구조가 결합된 시스템에서는, 트랜스듀서 자체의 공진 모드와 구조의 굽힘 모드로 인한 공진 모드가 각각 발생한다(21). 따라서 보호 커버와 트랜스듀서 결합 시스템의 공진 모드 중, 트랜스듀서의 공진 이외의 모드를 확인하여 보호 커버의 공진 주파수를 파악할 수 있다. 이를 위해 공진 특성을 알고 있는 공진 주파수 평가용 트랜스듀서를 선정하여 분석을 수행하였다.

3.1 공진 주파수 평가용 트랜스듀서의 선정

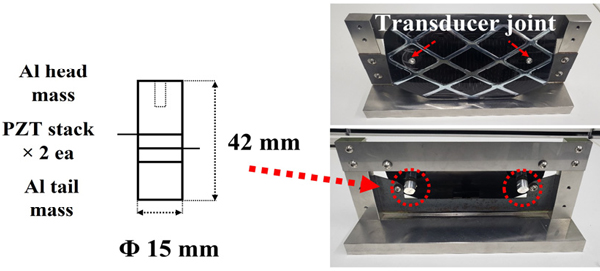

평가용 트랜스듀서를 적용한 보호 커버의 공진 주파수 평가를 위해, 평가용 트랜스듀서와 보호 커버가 상호간의 공진 모드 특성에 영향을 크게 미치지 않을 것으로 가정할 수 있어야 한다. 이러한 가정을 위해서는 트랜스듀서 자체의 공진 주파수가 센서 커버로부터 최대한 달라야 한다(22). 따라서 상용 제품 중 높은 공진 주파수를 가지는 Fujiceramic사의 FBL60152SS을 평가용 트랜스듀서로 선정하였다. Fig. 4에서 결합 위치로 선정한 곳에 커버에 관통 구멍을 내어, Fig. 5와 같이 2개의 평가용 트랜스듀서를 볼트로 결합하였으며, steel 소재의 지그에 고정한 채로 평가를 수행하였다.

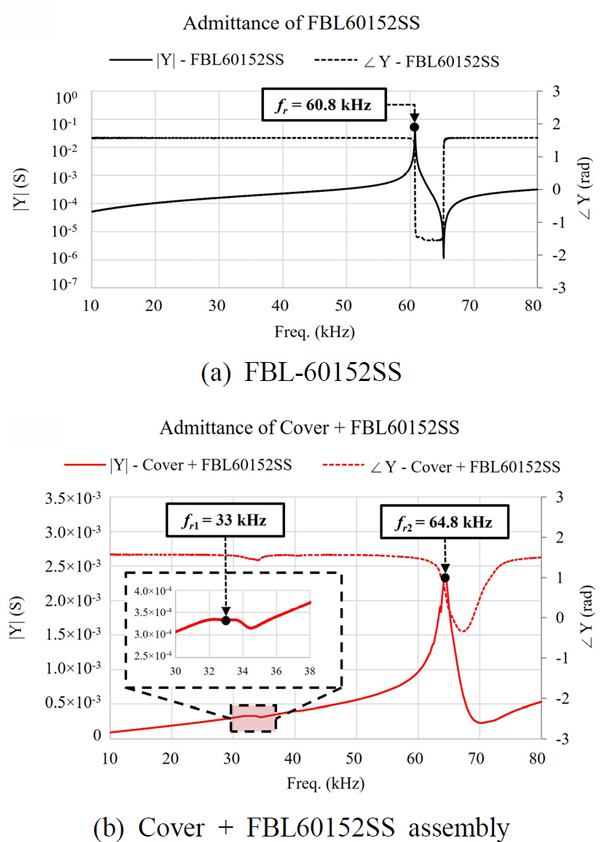

3.2 어드미턴스 주파수 응답 평가

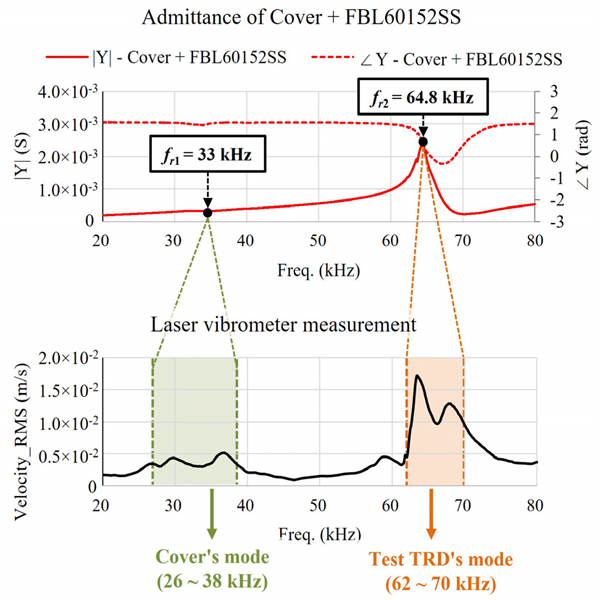

공진 주파수를 평가하기 위해 주파수 응답 분석기 NF FRA5097을 이용해 어드미턴스 주파수 응답 평가를 수행하였다. 평가용 트랜스듀서를 단독으로 측정했을 시, Fig. 6(a)에 제시된 바와 같이 60.8 kHz에서 공진 주파수가 나타났음을 확인할 수 있다. 그리고 커버 및 평가용 트랜스듀서 결합품에 대해 측정한 결과는 Fig. 6(b)와 같다. 측정 결과, 33 kHz 및 64.8 kHz에서 공진 모드가 발생하는 것을 확인할 수 있다. 이 중 64.8 kHz 모드는 트랜스듀서 단독 측정 시의 공진 주파수와 유사하며, 트랜스듀서로 인한 공진 모드인 것으로 파악할 수 있다.

3.3 레이저 진동계 발진 속도 주파수 응답 평가

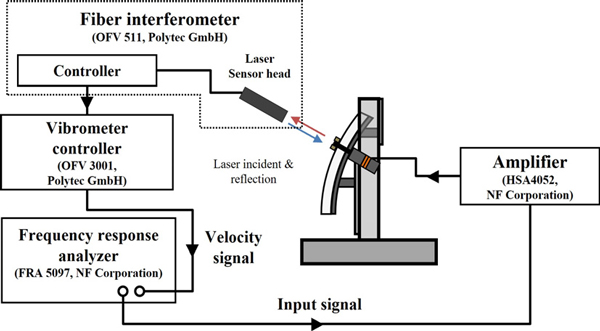

공진 주파수에 대한 평가를 위해 Fig. 7과 같이 레이저 진동계를 이용해 주파수 별 진동 속도 측정을 수행하였다. 주파수 응답 분석기(FRA5097, NF Corporation)로부터 인가된 교류 신호를 전력 증폭기(HSA4052, NF Corporation)를 통해 증폭하였으며, 이러한 전력으로 트랜스듀서를 구동하여 보호 커버를 발진시켰다. 그리고 vibrometer controller(OFV3001, Polytec GmbH) 및 fiber interferometer(OFV 511, Polytec GmbH)가 연결된 레이저 진동계를 이용해, 보호 커버 표면에 입사되어 반사된 레이저 신호를 다시 주파수 응답 분석기에 입력하여 분석하였다.

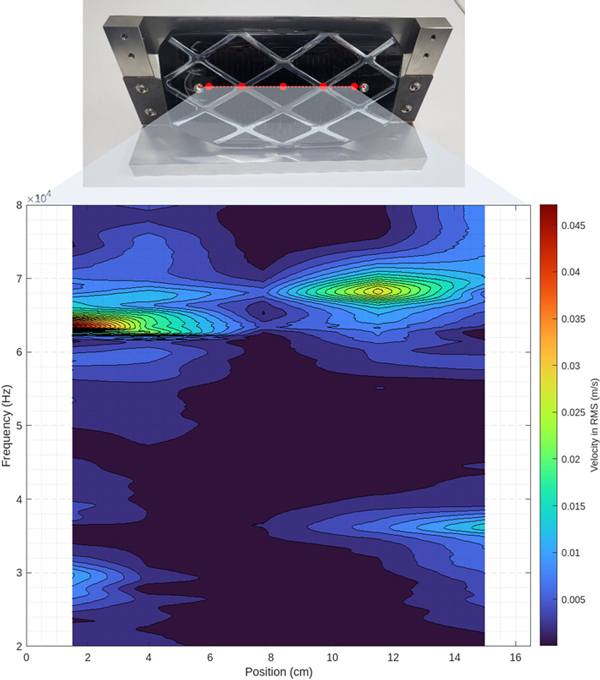

보호 커버 표면의 측정 위치는 좌측 트랜스듀서 결합부에 인접한 부분부터, 우측 트랜스듀서 인접한 위치까지 수평으로 이어진 5개 지점으로 지정하였다. 측정 위치마다 일정한 반사율을 위해 각 지점에 반사 시트를 부착하여 측정을 수행하였다. 보호 커버의 측정 위치와 발진 주파수에 따른 진동 속도 응답 크기는 Fig. 8의 등고선 도표와 같다. 레이저 진동계 측정 위치에 따른 발진 속도는 트랜스듀서 부착부에 가까울수록 크며, 트랜스듀서로부터 떨어진 중앙부일수록 발진 속도가 낮은 경향을 알 수 있다. 그리고 62 kHz ~ 70 kHz 구간에서 가장 높은 속도 응답이 나타났으며, 26 kHz ~ 38 kHz에서도 주변에 비해 높은 속도 응답이 나타남을 알 수 있다.

각 측정 위치의 레이저 진동계의 발진 속도 측정 결과를 평균화하고, 어드미턴스와 평균화한 발진 속도 측정 결과를 종합하여 Fig. 9에 제시하였다. 양 측정 결과 간 비교를 통해, 어드미턴스에서 확인되는 모드 주파수(33 kHz, 64.8 kHz) 주변에서 발진 속도가 높아짐을 알 수 있다. 이 중 64.8 kHz 주변의 속도 상승은 평가용 트랜스듀서 자체의 모드로 인한 것으로 추정할 수 있다. 따라서 이를 제외한 33 kHz 주변의 모드는 커버 자체의 공진 특성으로 인한 것임을 알 수 있다. 따라서, 발진 속도 증가가 발생한 26 kHz ~ 38 kHz 대역을 목표 주파수로 삼아 구동할 시, 커버의 공진 모드에 의해 높은 발진 효과를 낼 수 있을 것으로 평가하였다.

4. 초음파 제빙 실험

4.1 초음파 제빙 트랜스듀서 선정

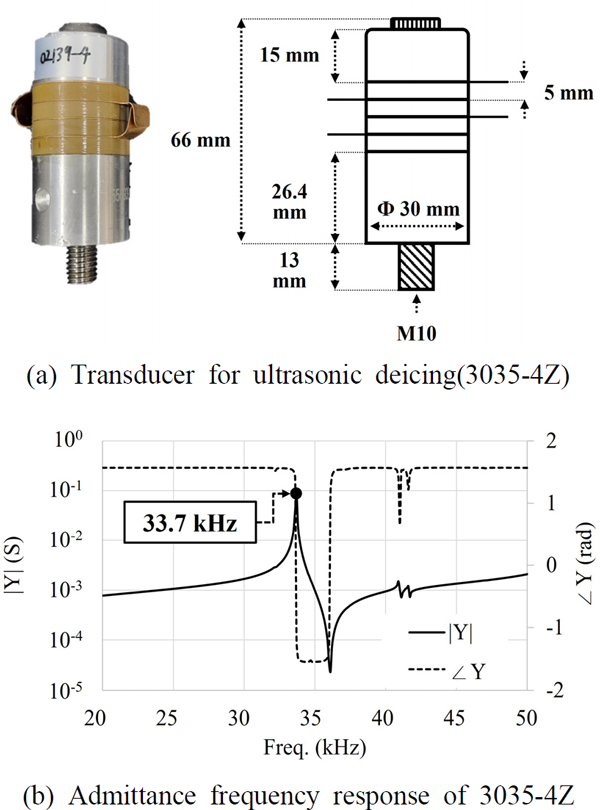

발진 속도 주파수 응답 측정 결과에 따라, 초음파 제빙을 위한 트랜스듀서로서 3035-4Z(Hangzhou Altrasonic Technology Co., Ltd)를 선정하였다. 선정 트랜스듀서의 제원은 Fig. 10(a)에 제시된 바와 같이, 직경은 30 mm이며 두께 5 mm의 PZT-4 압전 세라믹 4중 스택, 알루미늄 head mass 및 tail mass로 구성되어 있다. Fig. 10(b)와 같이 3035-4Z 트랜스듀서의 어드미턴스 주파수 응답을 측정한 결과, 공진 주파수는 33.7 kHz에 위치하여 목표 발진 주파수(26 kHz ~ 38 kHz) 대역에 부합함을 확인할 수 있다. Fig. 4에서 선정한 트랜스듀서 결합 위치에, 보호 커버에 홈을 내어 너트를 이용해 3035-4Z 트랜스듀서를 결합하였다. 결합된 시험품의 사진은 Fig. 11에 제시된 바와 같다.

4.2 초음파 제빙 실험 방법

보호 커버 및 3035-4Z 트랜스듀서의 결합 시험품에 대한 초음파 구동 실험을 위해, 고정용 지그에 결합된 상태로 약 -20℃의 냉동고에 투입하여 다음과 같이 얼음층을 형성하였다. 우선 냉동고 투입 후 30분간 대기하여 시험품을 주변 온도만큼 냉각시켰으며, 이후 커버 표면에 5분 간격으로 3회 물을 분사하였다. 분사 이후 1시간 동안 대기하여 얼음층을 형성하였다. 따라서 냉동고 내에 총 1시간 45분간 얼음층을 형성하였다.

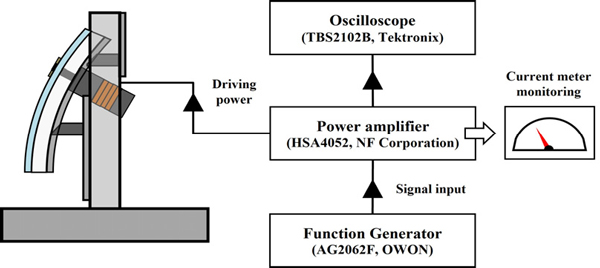

얼음층이 형성된 시험품을 Fig. 12에 묘사된 바와 같이 함수발생기(AG2062F, OWON) 및 전력증폭기(HSA4052, NF Corporation)에 연결하여, 약 17 ℃의 상온 환경에서 초음파 제빙 실험을 수행하였다. 함수발생기에서 발생시킨 신호 종류는 사인파이며, 전력증폭기에서 해당 신호 크기를 137 VRMS로 증폭하였다. 전력증폭기가 인가하는 전압 크기는 오실로스코프(TBS2102B, Tecktronix)를 연결하여 관찰하였다. 그리고 전력증폭기의 전류계 모니터를 통해 발생하는 전류 크기를 관찰하였다. 상온 환경에서 실험을 수행하는 관계로, 얼음층이 자연적으로 해빙될 수 있음을 고려해 별도의 자연 해빙 비교용 보호 커버 샘플을 준비하였다. 동일한 조건으로 결빙층을 형성한 비교용 샘플을 실험실 환경에 비치하였으며, 제빙 샘플이 제빙되는 동안 비교용 샘플을 확인하여 자연 해빙 여부를 판별하였다.

구동 주파수의 경우 3.2절에서 파악된 보호 커버의 공진이 존재하는 대역에서(26 kHz ~ 38 kHz) 구동하였다. 일정한 주파수로만 구동 시 전력증폭기의 전류계를 통해 구동 중 발생 전류가 변화하는 것이 관찰되었는데, 이는 구동 중에 대상의 공진 주파수가 변화함으로 인해 해당 주파수에서의 어드미턴스가 변화함을 의미한다. 이는 주위 환경과 구동 중 얼음층의 변화로 인한 것으로 추정된다. 발생 전류의 하강 또는 어드미턴스의 하강은 에너지 변환이 적게 이뤄져 발진 수준이 작아지는 것을 의미하므로, 구동 중 발생 전류가 가능한 낮아지지 않도록 함수발생기의 입력 주파수를 지속적으로 조정하였다.

4.3 제빙 실험 결과

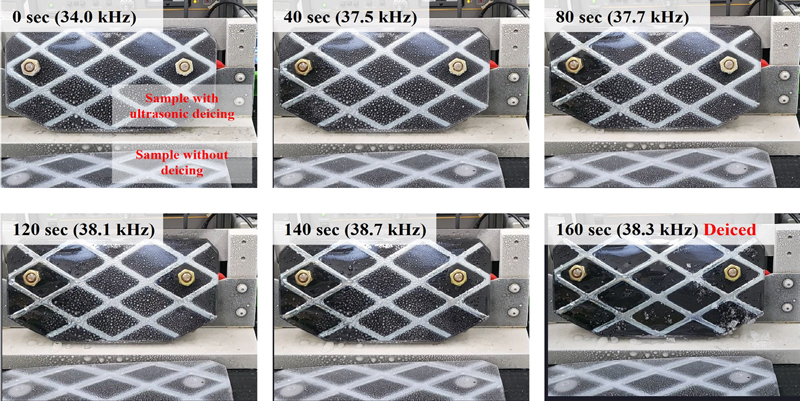

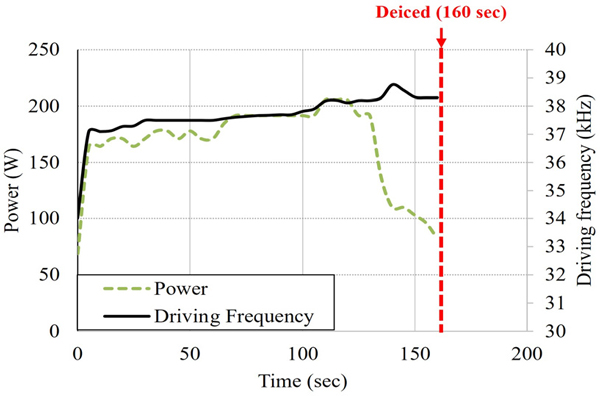

구동 중 시간에 따른 결빙층의 변화는 Fig. 13에 제시된 바와 같다. 실험 결과, 구동을 시작한 지 160초만에 보호 커버와 얼음층 간의 접합력이 해제된 것을 확인하였다. 제빙이 완료된 후 자연 해빙 비교용 샘플은 해빙되지 않았음을 보아, 초음파 트랜스듀서를 이용한 전단 응력 발생을 통해 얼음층이 제거되었음을 예상할 수 있다. 시간에 따른 구동 주파 수 및 인가 전력은 Fig. 14에 제시된 바와 같다. 총 제빙 시간 160초간 인가된 평균 전력은 168.7 W로 확인되었다.

5. 결 론

이 연구에서는 플라스틱 소재 레이더 센서 보호용 커버에 압전 트랜스듀서를 결합하여 초음파 제빙 기술의 적용 가능 여부를 확인하였다. 이를 위해 제빙 대상체의 발진 실험을 통해 보호 커버의 공진 주파수를 파악하였고, 이에 공진 주파수가 일치하는 트랜스듀서(3035-4Z)를 선정하였다. 트랜스듀서를 보호 커버에 결합하여 초음파 제빙 시스템을 구축했으며, 여기에 얼음층을 형성하여 초음파 제빙 실험을 수행하였다. 구동 중 관찰되는 공진 주파수 변화에 대응해 구동 주파수를 변경시키며 구동한 결과, 160초만에 얼음층의 접합력이 보호 커버로부터 해제되었다.

이를 통해 기존에 알루미늄, 강철 등 금속 소재에 대해서만 연구가 이루어졌던 초음파 제빙 기술이 플라스틱 소재의 레이더 센서 보호 커버의 얼음층도 제거할 수 있음을 확인하였다. 이 연구에 이어 추후 레이더 센서 커버를 위한 더 효과적인 제빙 시스템 구성을 위해 여러 연구가 수행될 예정이다. 이를 위해 보호 커버에 대해 상세한 진동 특성을 분석하고, 이에 최적화된 트랜스듀서에 대한 설계, 개발이 수행될 수 있을 것이다. 또한 초음파 구동 시 기계적 효과와 공존할 수 있는 발열 효과에 대해 규명하고, 구동 중 공진 주파수 변화 양상에 대해 규명하여 최적의 구동 주파수를 탐색하는 연구가 수행될 수 있을 것이다.

Acknowledgments

이 연구는 국토교통부/국토교통과학기술진흥원이 시행하고 대한건설기계안전관리원이 총괄하는 ‘고위험 건설기계 안전성 평가 및 관리 기술개발사업(과제번호 RS-2023-00244879)’의 지원을 받아 수행되었습니다. 그리고 (유)대구특수금속으로부터 차량용 레이더 센서 커버 제품을 제공받아 수행되었습니다.

References

- Consumer Reports, 2024, How to Keep Your Car’s Safety Sensors Clean During Winter, Consumer Reports, NY, United States.

-

Chen, J., Zhao, Z., Zhu, Y., Xu, Y. and Yuan, L. et al., 2023, Wave-transparent Electrothermal Composite Film for Anti-icing/De-icing, Progress in Organic Coatings, Vol. 183, 107751.

[https://doi.org/10.1016/j.porgcoat.2023.107751]

-

Ehrnsperger, M. G., Siart, U., Moosbühler, M., Daporta, E. and Eibert, T. F., 2019, Signal Degradation through Sediments on Safety-critical Radar Sensors, Advances in Radio Science, Vol. 17, pp. 91~100.

[https://doi.org/10.5194/ars-17-91-2019]

-

Kofman, W., Orosei, R. and Pettinelli, E., 2010, Radar Signal Propagation and Detection through Ice, Space Science Reviews, Vol. 153, No. 1-4, pp. 249~271.

[https://doi.org/10.1007/s11214-010-9642-2]

-

Irajizad, P., Nazifi, S. and Ghasemi, H., 2019, Icephobic Surfaces: Definition and Figures of Merit, Advances in Colloid and Interface Science, Vol. 269, pp. 203~218.

[https://doi.org/10.1016/j.cis.2019.04.005]

-

Irajizad, P., Al-Bayati, A., Eslami, B., Shafquat, T. and Nazari, M. et al., 2019, Stress-localized Durable Icephobic Surfaces, Materials Horizons, Vol. 6, No. 4, pp. 758~766.

[https://doi.org/10.1039/C8MH01291A]

-

Lu, P., Cheng, F., Ou, Y., Lin, M. and Su, L. et al., 2017, A Flexible and Transparent Thin Film Heater based on a Carbon Fiber/Heat-resistant Cellulose Composite, Composites Science and Technology, Vol. 153, pp. 1~6.

[https://doi.org/10.1016/j.compscitech.2017.09.033]

-

Janas, D. and Koziol, K. K., 2014, A Review of Production Methods of Carbon Nanotube and Graphene Thin Films for Electrothermal Applications, Nanoscale, Vol. 6, No. 6, pp. 3037~3045.

[https://doi.org/10.1039/c3nr05636h]

-

Zeng, J. and Song, B., 2017, Research on Experiment and Numerical Simulation of Ultrasonic De-icing for Wind Turbine Blades, Renewable Energy, Vol. 113, pp. 706~712.

[https://doi.org/10.1016/j.renene.2017.06.045]

-

Wang, Z., 2017, Recent Progress on Ultrasonic De-icing Technique used for Wind Power Generation, High-voltage Transmission Line and Aircraft, Energy and Buildings, Vol. 140, pp. 42~49.

[https://doi.org/10.1016/j.enbuild.2017.01.072]

-

Lee, J.-W., Cho, M.-Y., Kim, Y.-H., Yee, K. and Myong, R.-S., 2020, Current Status and Prospect of Aircraft Ice Protection Systems, Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 48, No. 11, pp. 911~925.

[https://doi.org/10.5139/JKSAS.2020.48.11.911]

- Palacios, J. L., Smith, E. C., Gao, H. and Rose, J. L., 2006, Ultrasonic Shear Wave Anti-icing System for Helicopter Rotor Blades, Annual Forum Proceedings of American Helicopter Society, Vol. 62, No. 3, pp. 1492~1502.

-

Venna, S. V., Lin, Y.-J. and Botura, G., 2007, Piezoelectric Transducer Actuated Leading Edge De-icing with Simultaneous Shear and Impulse Forces, Journal of Aircraft, Vol. 44, No. 2, pp. 509~515.

[https://doi.org/10.2514/1.23996]

-

Ramanathan, S., Varadan, V. V. and Varadan, V. K., 2000, Deicing of Helicopter Blades using Piezoelectric Actuators, Proceedings of SPIE, Smart Structures and Materials 2000: Smart Electronics and MEMS, Vol. 3990, pp. 281~292.

[https://doi.org/10.1117/12.388906]

-

Palacios, J., Smith, E., Rose, J. and Royer, R., 2011, Instantaneous De-icing of Freezer Ice via Ultrasonic Actuation, AIAA Journal, Vol. 49, No. 6, pp. 1158~1167.

[https://doi.org/10.2514/1.J050143]

-

Daniliuk, V., Xu, Y., Liu, R., He, T. and Wang, X., 2020, Ultrasonic De-icing of Wind Turbine Blades: Performance Comparison of Perspective Transducers, Renewable Energy, Vol. 145, pp. 2005~2018.

[https://doi.org/10.1016/j.renene.2019.07.102]

-

Shi, Z., Zhao, Y., Ma, C. and Zhang, J., 2020, Parametric Study of Ultrasonic De-icing Method on a Plate with Coating, Coatings, Vol. 10, No. 7, p. 631.

[https://doi.org/10.3390/coatings10070631]

-

Jellinek, H. H. G., 1958, Adhesive Properties of Ice, Journal of Colloid Science, Vol. 14, No. 3, pp. 268~280.

[https://doi.org/10.1016/0095-8522(59)90051-0]

-

Scavuzzo, R. J., Chu, M. L. and Kellackey, C. J., 1991, Impact Ice Stresses in Rotating Airfoils, Journal of Aircraft, Vol. 28, No. 7, pp. 450~455.

[https://doi.org/10.2514/3.46048]

-

Hwang, K. K. and Kim, J. O., 2003, Characteristics of the Radial Vibration of Cylindrical Piezoelectric Transducers, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 13, No. 3, pp. 155~163.

[https://doi.org/10.5050/KSNVN.2003.13.3.155]

-

Butler, J. L., Cipolla, J. R. and Brown, W. D., 1981, Radiating Head Flexure and Its Effect on Transducer Performance, Journal of the Acoustical Society of America, Vol. 70, No. 2, pp. 500~503.

[https://doi.org/10.1121/1.386794]

- Rao, S. S., 2017, Mechanical Vibrations, 6th Edition, Pearson Education, NY, United Stated.

Eunsik Noh received his B.S. in mechanical engineering from POSTECH in 2020 and is currently enrolled in the integrated Ph.D. program in mechanical engineering at POSTECH. His main research activities concern the modeling and design of vibration/acoustic transducers. His research interests involve the design and fabrication of acoustic/vibration transducers and their applications.

Wonkyu Moon received a B.S. degree in mechanical engineering from Seoul National University, in 1984, an M.S. degree from the Korea Advanced Institute of Science in 1986 and a Ph.D. degree from The University of Texas at Austin, TX, USA in 1995. He was a Research Staff Member with the Samsung Advanced Institute of Technology, Suwon, South Korea for two years and now he is a professor in the department of mechanical engineering at POSTECH. His main research areas are electromechanical transducers for various applications: sound reception and generation, vibration measurements, and scanning probe microscopy.

Kumjae Shin received his B.S. in mechanical engineering from Hanyang University in 2007 and Ph.D. in mechanical engineering from POSTECH in 2016. He worked as postdoctoral researcher in 2016 at POSTECH and he joined in DB HiTek where he developed commercial MEMS microphone in 2017. Since joining Korea Institute of Industrial Technology(KITECH) at the end of 2017, his main research activities concern the modeling, design and fabrication of acoustic/vibration transducers.