수직형 펌프 자동진단을 위한 규칙기반 진단 기술 개발

© The Korean Society for Noise and Vibration Engineering

Abstract

Recent trends in facility maintenance have focused on automating defect diagnosis using artificial intelligence(AI) technologies. One such method utilizing AI is rule-based diagnosis, which operates based on decisions made from expert knowledge and does not require large datasets. However, because it evaluates only the data measured at a single point, the scope of evaluation is limited and requires further development. This paper presents the development of a multi-point rule-based diagnostic system that evaluates the entire system by considering measurement results from multiple points. The performance of the proposed diagnostic method is validated by comparing the results of direct diagnoses with those obtained through rule-based diagnosis, using durability test data from a vertical pump. The durability test results were categorized into four conditions based on their progression, and the diagnostic outcomes were compared at each step.

Keywords:

Rule-based Diagnosis, Decision Tree, Vertical Pump, Condition Diagnosis키워드:

규칙기반 진단, 결정목, 수직형 펌프, 상태진단1. 서 론

수직형 펌프는 세척시스템, 급수시스템, 수처리시스템, 소방시스템 등 다양한 용도로 사용되는 회전설비로 일반 펌프에 비해 높은 효율을 내며 공간 점유도 적어 활용도가 매우 높은 기계이다. 수직형 펌프는 필요시 즉시 급수해야 하므로 유지·보수 활동을 통한 현상유지가 중요하다. 설비의 유지·보수 활동시 필수적으로 결함 진단을 수행하는데, 진동 신호를 취득하고 분석(시간파형, FFT 스펙트럼, 궤도 등)하여 원인을 규명하는 방법이 가장 보편화되어 있다(1).

최근에는 AI 기술 발전에 따라 머신러닝 기법을 적용하여 회전설비의 상태를 진단하는 방법이 개발되고 있다(2~5). 머신러닝 기법을 이용한 상태진단 기술은 데이터 기반 진단 방법으로 설비의 정상 및 결함 상태의 데이터에서 계산 가능한 통계적 특징을 학습하여 생성된 학습 모델에 새로운 데이터를 적용하여 상태를 진단한다. 데이터기반 진단기법은 양질의 학습 데이터가 필요하나 실제 현장(field)에서는 양질의 학습 데이터를 확보하기 위한 시간과 비용적 투자가 많이 필요한 실정이다.

설비진단은 데이터 분석 과정에 대한 규칙이나 논리가 확립이 되어있기 때문에 이러한 규칙과 논리를 기반으로 진단 알고리즘을 개발하여 진단에 필요한 신호를 인식하는 기술을 통해 전문가 시스템을 구축한다면 데이터의 양질에 의존하지 않는 머신러닝 기술을 확보할 수 있다. 또한. 취득되는 신호를 자동으로 인식하는 기술을 확보한다면 규칙기반 진단 시스템을 자동화하여 실시간으로 처리할 수 있는 머신러닝 시스템을 구축할 수 있다.

따라서, 진동 신호의 분석을 자동화하기 위해 프로그래밍 기법 중 하나로 규칙기반 진단 기술에 대한 연구를 수행하였다. 규칙기반 진단 기술은 전문가의 지식과 경험을 바탕으로 생성한 진단규칙에 따라 작업자가 데이터를 확인하여 설비의 상태를 진단하는 기술이다(6~10). 이는 규칙에 따라 추론하여 진단을 수행하기에 데이터의 양에 따라 정확도가 좌우되는 문제를 해결할 수 있으며, 실제 진단 전문가가 직접 진단하는 과정과 유사하게 진행되기 때문에 진단 결과의 정확성이나 신뢰도가 높은 기술이다.

현재 규칙기반 진단기술은 one-point 진동 신호를 FFT 스펙트럼으로 변환하여 진단 변수(주파수, 진폭, 고조파, 에너지 더미 등)를 알고리즘 형태로 인식하여 자동화 진단을 수행할 수 있다(11). 하지만, one-point에서 측정된 진동 신호를 대상으로 결함을 진단하기 때문에 간이적인 진단이나 동시에 여러 지점을 측정하여 결과를 서로 비교하여 설비의 전체적인 상태를 진단하여야 하는 불편함이 존재하는 실정이다. 이 연구에서는 기존의 one-point 신호만을 측정하여 결함을 진단하는 형태의 규칙기반 진단기술을 개선하기 위해 두 지점 이상의 데이터를 기반으로 펌프 설비를 대상으로 구동부(모터), 피 구동부(펌프)와 설비 자체(모터-펌프) 결함을 진단하는 기술을 제안한다. 수직형 다단 원심펌프를 대상으로 진행된 열화 및 파손 시험데이터를 이용하여 기술을 신뢰성을 검증하였다.

2. 규칙기반 진단 기술 강화

2.1 규칙기반 진단 기술

규칙기반 진단 기술을 설명하기 전에 설비진단 전문가가 진단을 수행하는 과정은 다음과 같다. 먼저, 현재 진동크기를 평가하여 이상을 판별하며 대체로 국제 표준화 기구가 제시한 조건을 기준에 따라 설비의 상태를 실효치, 전진폭 등과 같은 진동 크기로 평가한다. 상태평가 이후 설비의 상태를 정밀하게 파악하기 위해 대표적으로 FFT 스펙트럼 분석, 시간파형 분석, 위상 분석, 궤도 분석 등과 같은 정밀 분석 기법을 통해 진동의 원인을 규명하고 상태를 진단한다(12).

기존의 규칙기반 진단은 앞서서 말한 전문가의 진단 기법 중 FFT 스펙트럼 기반의 정밀 분석을 결정목으로 규칙화하여 진단하는 방법이다. 하지만 회전체 결함에서 FFT 스펙트럼의 정보만으로는 구분하기 어려운 결함이 존재한다. 예를 들어 회전설비에서 빈번하게 발생하는 정렬불량의 경우 구동부(모터, 터빈 등)와 피 구동부(펌프, 압축기, 팬 등) one-point에서 측정된 신호의 결함 주파수, 진폭 정보만으로는 확정할 수 없으며, 취득된 위치나 방향에 따른 위상정보까지 검토하여야 명확한 진단이 가능하다.

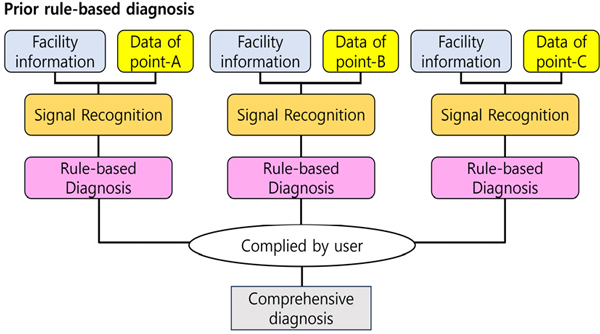

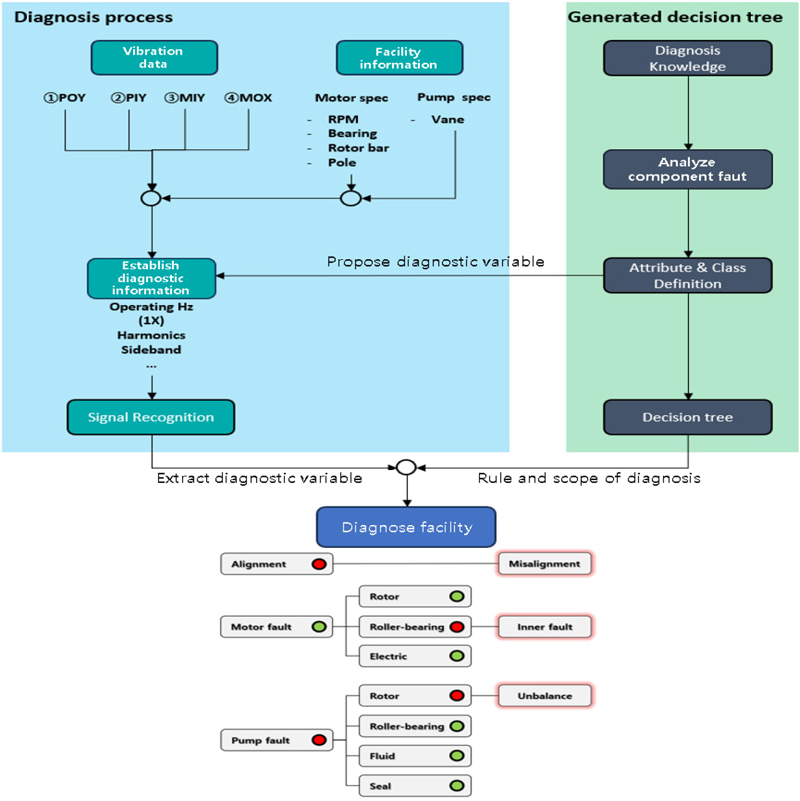

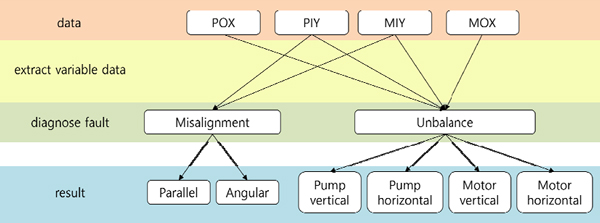

Fig. 1은 기존 규칙기반 진단의 모식도로 설비정보를 토대로 one-point 데이터에 대한 진단결과가 출력된다. 기존 규칙기반 진단기술은 한 지점의 데이터만을 분석하기 때문에 데이터마다 다양한 결과가 나왔을 때 비전문가가 진단 결과들을 종합적으로 자체적으로 판단하기에는 어려움이 있다. Fig. 2는 multi-point 규칙기반 진단의 모식도로 여러 지점의 진동데이터를 이용하여 진단한다. 기존 규칙기반 진단 기술의 한계를 개선하고자 측정 지점별 진동의 크기 비교, 성분비교, 수직-수평 진동의 비, 상대위상, 절대위상 등 입력되는 다채널 신호의 정보로 상관관계까지 평가하여 진단하는 형태이다. 이는 대상설비의 현재 상태에 대한 진단 결과를 종합적으로 판단할 수 있도록 개선하였다.

2.2 Signal Recognition

신호 인식 기술이란, 설비정보(운전속도, 베인 개수, 베어링 정보 등)에 기반하여, 설비 결함 발생시 확인 가능한 결함 특성(진폭, 고조파, 측대파 등)을 자동으로 인식 및 추출하는 기술을 말한다. 이 연구에서 사용된 신호 인식 기술은 다음과 같다.

신호의 주성분을 확인하는 진폭(peak) 변수는 결함 판단을 위해 구성된 질의들이 응답에 요구하는 주된 인식 변수로 전문가가 결함을 판단할 시 가장 먼저 확인하고 가장 많이 확인하는 변수다. 진폭 변수를 인식하는 방법은 진폭 성분으로 운전 및 설비정보에 따라 변하는 1X, 2X 등 특정 주파수와 그 진폭으로 나타나는 값을 인식하는 기술이다. 기본적으로 결함을 진단할 때 진폭 값을 기준으로 판단하고 FFT 스펙트럼 상에서 지배적으로 나타나는 성분이 가장 중요하기 때문에 진폭을 가장 먼저 확인하며 진단변수로 인식할 시, 그 크기 또한 고려하여야 한다. 회전설비에서 결함이 발생하면 운전 주파수와 그의 배수 되는 주파수 혹은 결함의 기본 주파수와 그의 배수 되는 주파수에서 확인되는 진폭 값의 크기에 따라 여러 가지 결함을 판단할 수 있다(11).

해이스택(haystacks) 변수는 peak 변수와 똑같이 판단을 위해 구성된 질의들이 요구하는 정보 중 하나로 고주파 또는 저주파에서 스파이크(spike) 형태의 에너지 더미를 인식하는 변수로, 에너지값으로 받아들이는 변수다. 해이스택 변수는 무작위의 주파수로 가진되어 나타나는 에너지 더미의 유무를 파악하는 변수이므로 지배적인 진폭이 아닌 특정 대역의 에너지 값을 보고 판단하며, 이는 펌프 운전 시 공동현상이나 난류현상 혹은 베어링 결함이 발생하는 경우 확인할 수 있다(11).

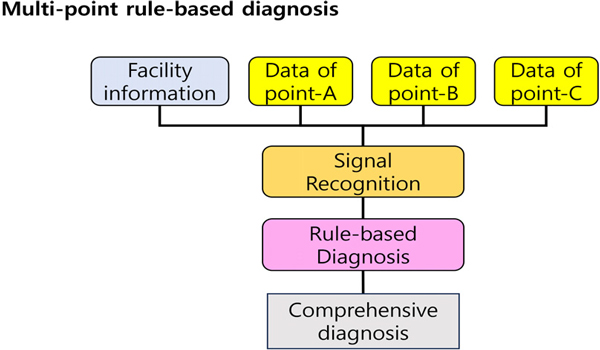

위상(phase) 변수는 앞의 두 변수와 다르게 multi- point 규칙 기반 진단에서 새로 추가한 변수로 위상 정보를 요구하는 일부 결함을 판단하는 변수다. 회전체 시스템에서 정렬불량은 모터, 펌프 등 기계의 자체적인 정렬불량과 모터-펌프의 축 연결부의 정렬불량 두 가지로 나누어 볼 수 있다. 둘 중 축 연결부의 정렬불량은 모터와 펌프의 상대 위상을 확인해야 결함 유무 및 세부 유형을 판단할 수 있다.

Fig. 3은 위상을 인식하는 방법을 나타낸 그림이며, 키 페이저 신호를 기준으로 모터와 펌프 측의 반경방향(수평방향, 수직방향) 또는 축 방향(axial) 신호의 위상을 비교한다. 위상차를 평가하는 방법은 측정시간 중 50 % 이상이 120˚ 이상의 위상차가 나타날 경우 역위상으로 판단하며, 그 외에는 정위상으로 판단하도록 개발하였다. 위상 변수는 축 굽힘 결함과 정렬불량 결함을 구분하거나 정렬불량의 유형(병렬 정렬불량, 각도 정렬불량)을 구분하는 등 여러 상황에서 활용되는 것을 확인할 수 있다.

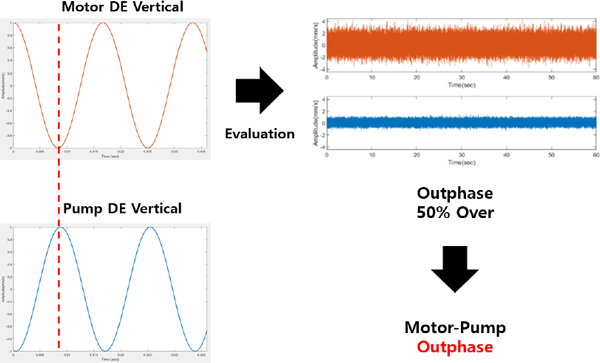

2.3 Decision Tree

결정목은 결함을 구분하기 위한 질의(attribute)와 결함(class)의 관계를 이용하여 의사결정을 지원하는 도구이다. 여기서 질의와 결함을 기반하여 정리된 인과행렬 표를 기반으로 C4.5 알고리즘을 이용하여 최종적인 결정목을 구성한다. 여기서 C4.5 알고리즘은 정보엔트로피 평가함수로 결정목의 질의들의 분류성능을 평가하여 결정목을 효율적으로 제작하는 알고리즘이며 이때 평가함수는 quinlan의 정보이론에 기반한다(13~15). Fig. 4는 결정목을 구성하는 과정을 나타낸 그림이다.

Table 1은 이 연구에서 적용된 결정목과 각 결정목별로 진단할 수 있는 결함을 나타내었으며, 총 6가지로 구성된다. 설비 전체의 정렬을 평가하는 정렬(alignment), 모터부 진단을 위한 회전체, 구름요소 베어링, 전기(electric)와 펌프 부 진단을 위한 회전체, 유체(fluid)를 적용하였다.

3. 실 험

3.1 실험 모델 및 방법

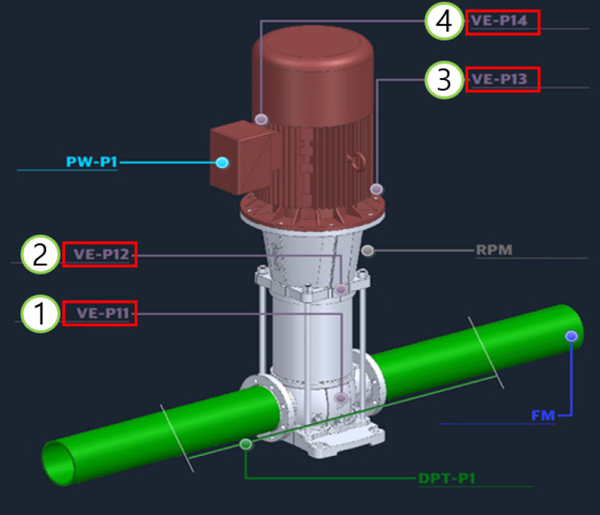

실험 모델은 수직형 다단 원심펌프를 대상으로 하였으며, 가속 내구수명 시험을 진행하였다. Fig. 5는 이 시험에 사용된 대상설비의 3D 그림으로 진동 측정 지점은 펌프 토출부(VE-P11, POY), seal부(VE-P12, PIY) 등 2지점, 모터는 부하측(VE-P13, MIY), 반부하측(VE-P14, MOX) 2지점으로 총 4지점을 측정하였으며, 데이터 취득 조건은 Table 2와 같다.

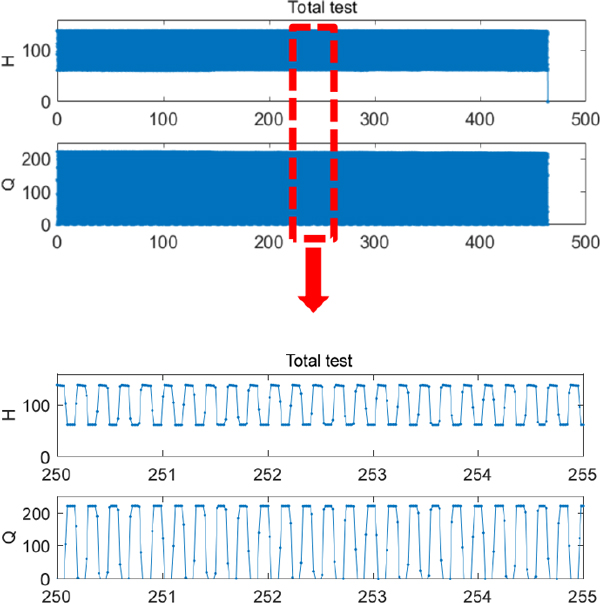

가속 내구수명 시험은 Fig. 6과 같은 환경에서 약 20일간 시험을 진행하였다. 설비의 열화를 인가하기 위해 제어밸브를 이용하여 유량의 변화를 유도하였으며, 설비에 피로 및 부하가 가중되도록 하였다. Fig. 7은 시간에 따른 성능지표인 양정과 토출량을 나타내었다. 여기서, H는 양정, Q는 토출량을 나타내며 원심펌프의 소요 축동력은 유량에 비례하는 특성을 가지고 있으며, 토출량의 주기에 따라 축동력이 변화함으로써 펌프에 지속적으로 피로를 주는 방법으로 실험하였다.

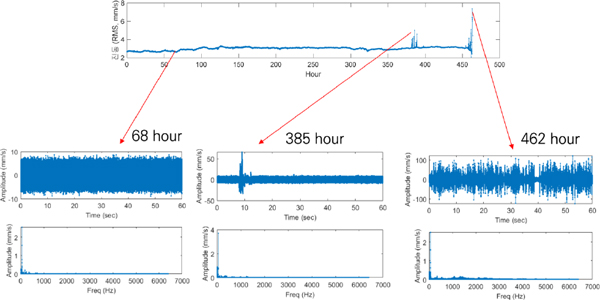

Fig. 8은 가속 내구수명 시험 당시 진동 실효치의추세를 나타내었으며, 가동 385시간 이후 1차 이상징후(진동/소음 심각)가 발생하였으며, 462시간 이후 설비 부품 파단으로 인해 정지했다. 작동 정지 후 설비를 분해·점검하였으며, Fig. 9와 같이 2단 임펠러 마찰 마모가 발생하였으며, 채결부위의 불량까지 확인되었다.

3.2 규칙기반 진단 기술 검증 Case 선정

Multi-point 규칙기반 진단기술 검증을 위해 가속 수명 시험데이터 세트의 시험 구간에 대한 상태를 구분하기 위하여 진동 추세분석을 수행하였다. Fig. 10은 펌프 토출부 진동 실효치의 추세를 나타낸 그림으로 Fig. 10(a)는 측정 초기인 22.06.10. ~ 22.06.16. 동안의 데이터를 나타낸다. 여기서는 진동 값의 추세가 안정적인 경향이기 때문에 기간 내에 무작위로 1분간 데이터를 선정하여 Case 1로 선정하였다.

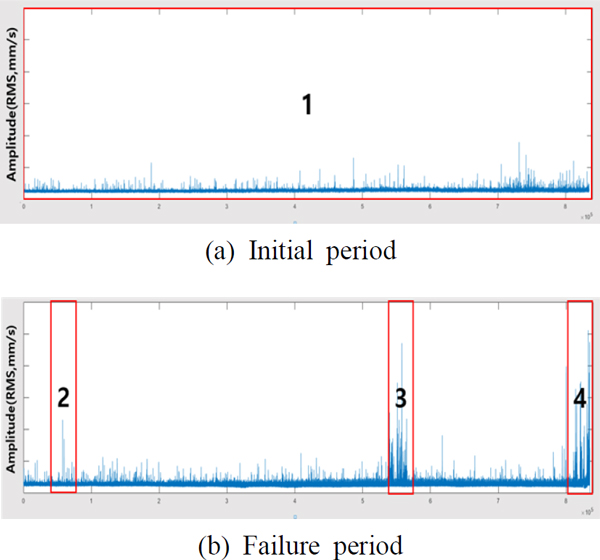

Fig. 10(b)는 22.06.17. ~ 22.06.27. 동안의 트랜드이며, 설비 이상 징후 및 정지 시점이 포함된 진동 실효치의 추세이다. 해당 기간에서 ②구간은 급격한 성장이 확인되는 구간이나 시험당시 인지한 이상구간은 아니다. ③구간은 1차 이상징후 구간이며, 진동/소음이 심각하게 인지된 구간이다. ④구간의 경우 실제 설비의 파손시점이며, 파손 직전까지 진동 실효치의 추세가 급격한 상승세를 보이는 것을 확인할 수 있었다. 이를 통해 내구수명 시험데이터 세트에서 설비 상태에 대한 심각도를 4가지로 구분할 수 있었으며, Table 3과 같이 정리하였다.

3.3 Multi-point 규칙기반 진단 시스템

개발한 규칙기반 진단 시스템의 진단 과정은 Fig. 11과 같다. 진단을 수행하기 위해선 해당 설비의 진동 진동 데이터와 설비정보가 필요하며, 설비정보는 모터 - RPM, 모터 극수 베어링 정보, 로터 바 개수 / 펌프 - RPM, 베인 등이 적용된다. 설비정보를 기준으로 정의된 질의에 따라 진단변수를 수립하고, 이후 신호 인식 기술을 이용하여 자동으로 진단변수를 추출한다. 최종적으로 추출된 진단변수에 대하여 질의로 판단하는 기준은 ISO 10816을 참고하여 평가한다. Fig. 12에서 그 예시를 보여주고 있으며, 축 정렬불량의 경우 모터의 진동과 펌프의 진동 사이의 위상차에 대한 정보가 필요하여 PIY, MIY 두 지점의 데이터에서 진단변수에 해당하는 정보값을 추출하여 진단한다. 불평형의 경우 각 측정지점마다 확인하며 지점들의 불평형 유무와 크기를 확인함으로써 발생 지점 및 심각도를 확인할 수 있다.

4. 적용 결과

각 시점의 case를 실제 설비진단을 수행할 수 있는 전문인력이 FFT 스펙트럼을 통해 분석했을 때와 개발된 multi-point 규칙기반 진단 시스템을 적용한 결과를 비교하였으며, Fig. 13 ~ Fig. 16까지 나타낸 FFT 스펙트럼은 모터와 펌프 각각에서 진동이 높은 측정지점의 데이터를 나타낸 것이다. 모든 case의 데이터에서 모터 반부하측(MOX)의 진동이 가장 높게 확인되었다. 이는 수직형 펌프의 구조상 상부에 설치된 고 하중 모터와 반경 방향의 지지구조가 없는 리드 형상이란 구조적 특성으로 확인된다.

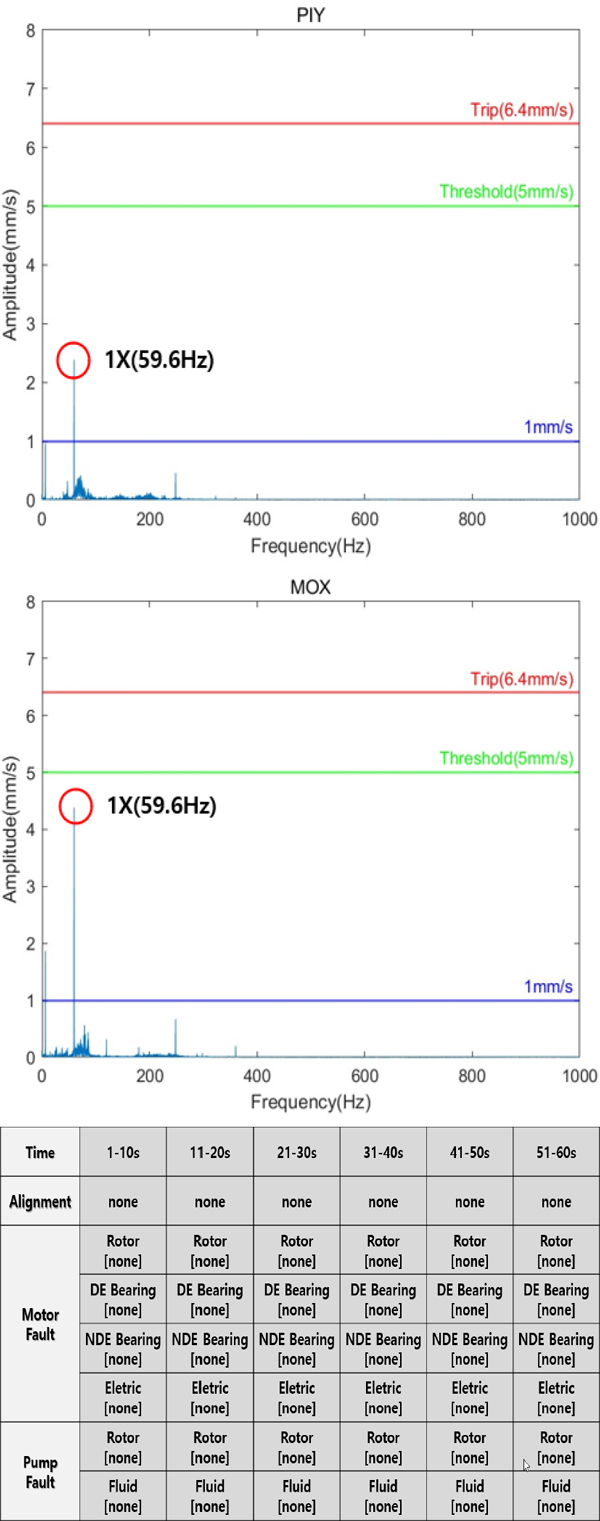

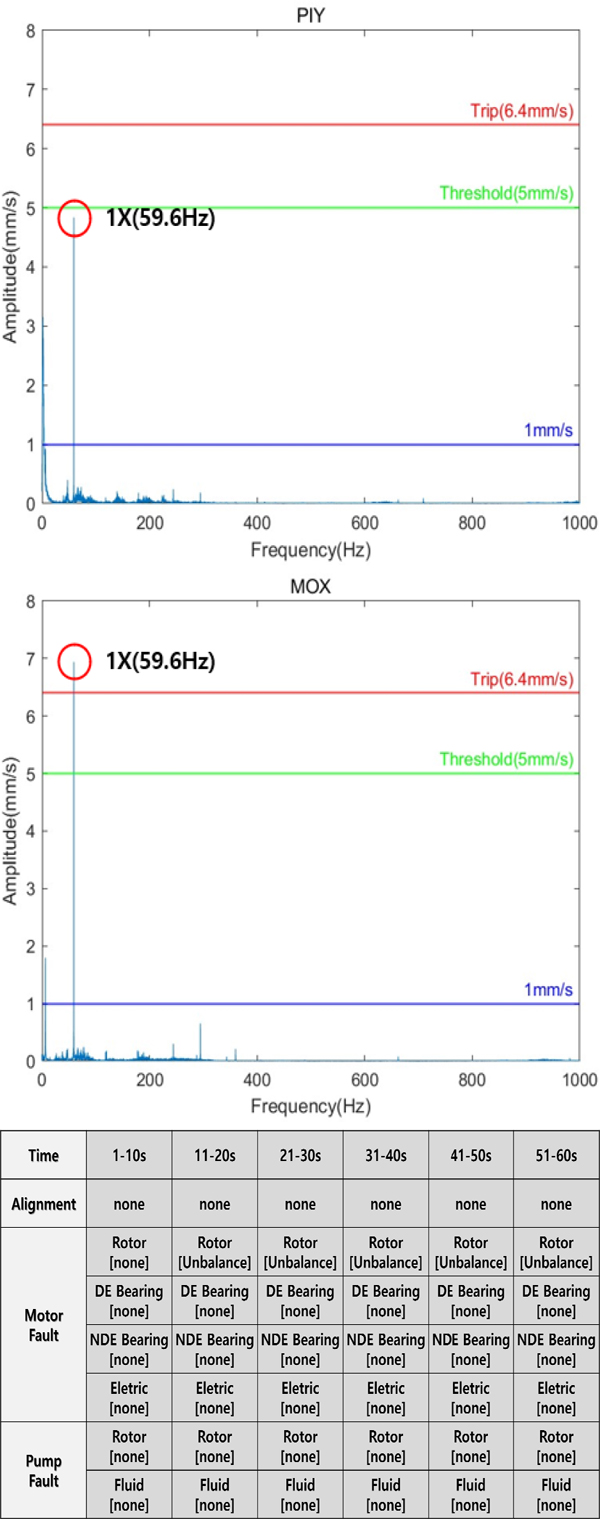

Case 1의 경우, 전체적으로 1X 성분이 가장 지배적으로 확인되며, 그 외의 진동 성분은 0.5 mm/s 미만의 낮은 진동을 보였다. FFT 스펙트럼에서 응답이 가장 높은 응답을 나타내는 모터 반부하측를 포함하여 최대 진폭이 설비진단 기준인 6.4 mm/s 대비 인식 기준(5.0 mm/s)에 도달하지 않았으며, Fig. 13의 표에 해당하는 규칙기반 진단도 FFT 스펙트럼 분석 결과와 같이 정상상태로 판단하였다. 여기서 인식 기준은 경험치에 따라 약 80 %에 해당하는 5.0 mm/s rms로 선정하였다.

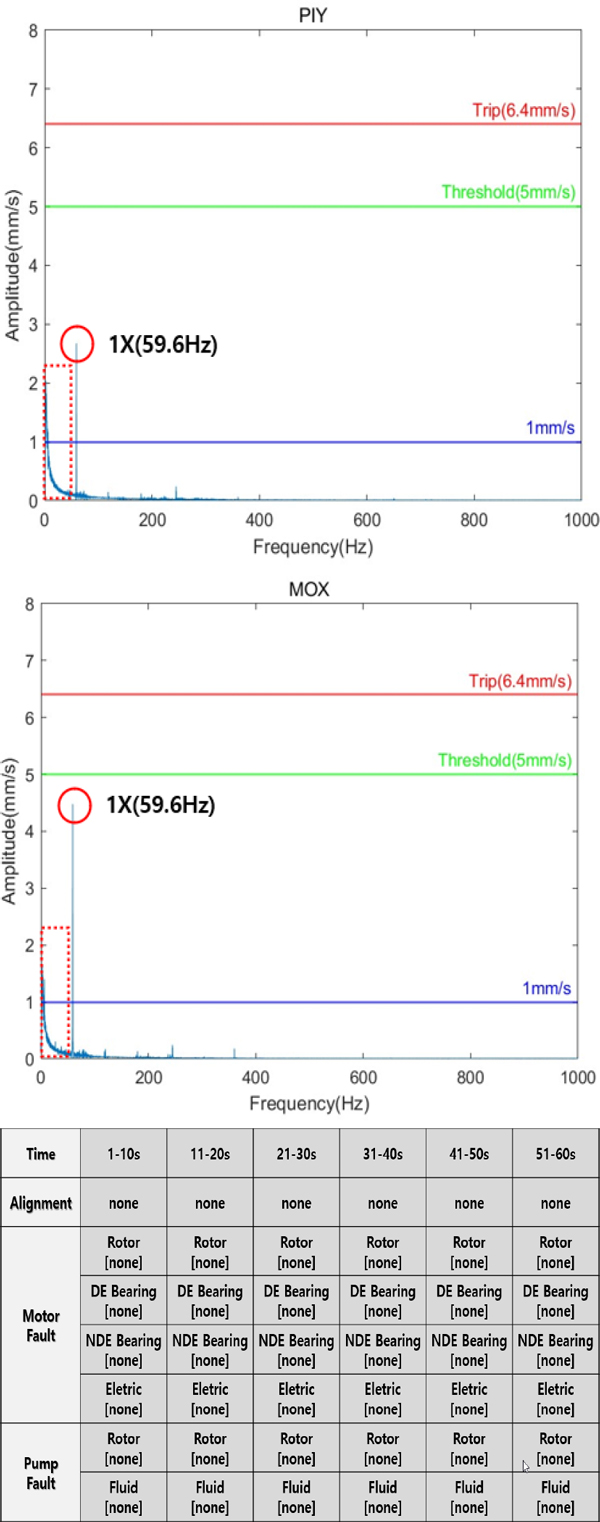

Case 2의 경우, 모든 측정지점에서 저주파수 대역에 노이즈(ski-slope)가 발생하였으며 이는 Fig. 14의 FFT 스펙트럼 상에 빨간 점선으로 표시하였다. Fig. 10의 경향 분석결과 및 FFT 스펙트럼을 분석한 결과, 센서의 움직임에 의한 과도적인 진동 증폭으로 인해 RMS 값이 높게 나타난 것으로 판단된다.

FFT 스펙트럼을 기준으로 추가적인 분석을 하였을 때, 펌프 및 모터 측에서 지배적인 성분의 진폭 변화는 거의 없으며, 저주파 대역이 발생한 것을 보았을 때, 센서 흔들림에 의한 저주파수(ski-slope)가 나타난 것으로 판단되며, 정상 상태로 판단된다. Fig. 14의 표에 해당하는 규칙기반 진단 결과도 FFT 스펙트럼 분석 결과와 같이 정상상태로 판단하였다.

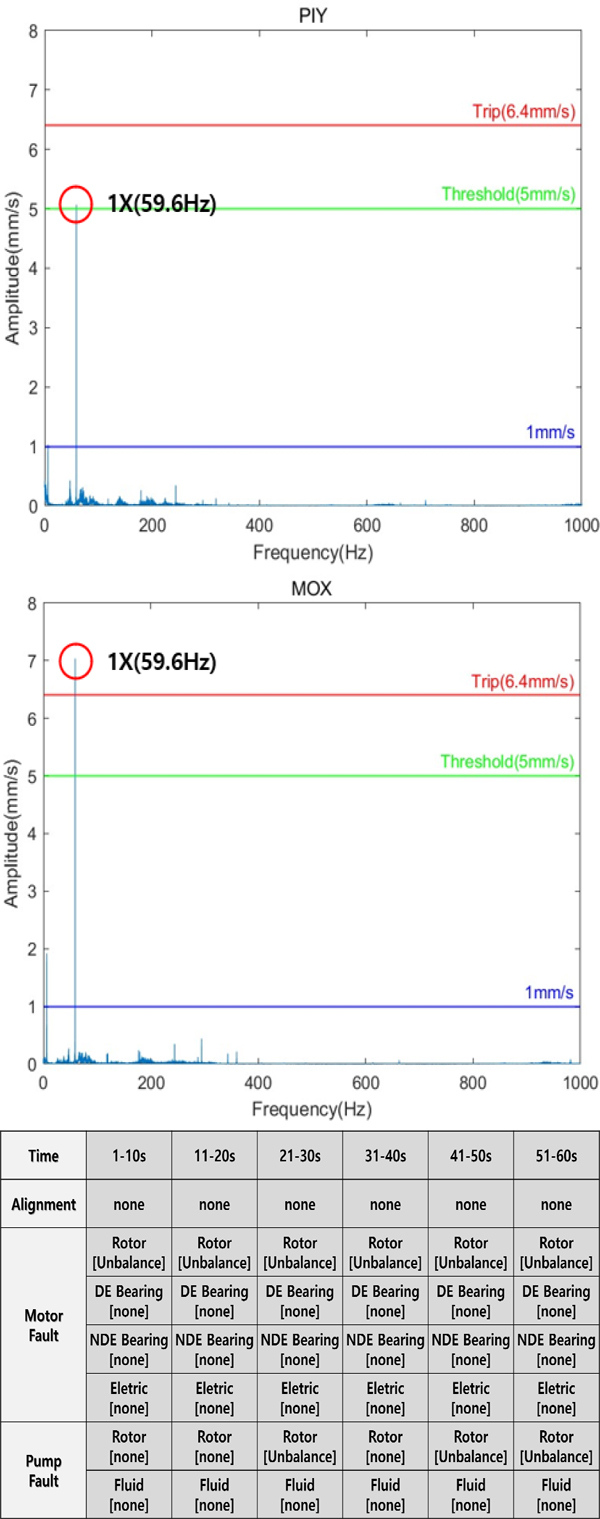

Case 3의 경우, 1X 성분이 Case 1, Case 2에 비해 높게 나타났으며 모터 반부하측 신호의 경우 Fig. 15의 그래프에서 보이는 바와 같이 1X 성분의 진동 크기가 6.8 mm/s로 높은 진동이 발생하였으며, 이는 모터 결함의 불평형 결함으로 진단되어 나타나는 것을 Fig. 15의 표로 확인할 수 있다. 모터 반부하측을 제외한 나머지 신호에서는 최대 진폭이 설비진단 기준인 6.4 mm/s 대비 인식 기준(5.0 mm/s)까지 도달하지는 않았다.

Case 4의 경우, 모터 측에서는 Fig. 16의 그래프로 확인되는 바와 같이 1X 성분이 약 7 mm/s로 고진동이 발생하였으며, 펌프 측에도 1X 성분이 5.08 mm/s로 설정한 기준을 넘어서는 진동이 발생하였다. 펌프부의 불평형은 설비진단 기준 대비 인식 기준에 인식되는 것이 과도적이기에 1X 헌팅(hunting) 현상을 의심할 수 있다. Fig. 16의 표에서 진동에 따라 펌프 측 불평형 결함 인식이 과도적임을 알 수 있다. 이에 따라, 펌프 측에 큰 부하가 작용하였을 것으로 판단된다. 또한 불평형의 성장으로 인해 임펠러와 케이싱의 러빙(rubbing) 또는 임펠러 간 마찰 등이 발생하였을 가능성이 있음으로 판단된다.

5. 결 론

이 연구에서는 규칙 기반 진단기술의 개선을 위해 신호인식 기술의 개발과 multi-point / multi-direction 진단 시스템으로 개선하는 기초연구를 수행하였다. 주요 개선 사항은 진단 공정의 개선 및 신호인식 기술추가, 결정목 추가 개발 등이 수행되었다. 해당 기술의 검증을 위해 수직형 다단 원심펌프를 대상으로 진행된 수명 가속 내구수명 시험 데이터로 검증하였다. 제공된 정보를 기준으로 실제 진단 전문가가 판단할 수 있는 수준의 진단 결과를 도출하는 것을 확인하였다.

규칙기반 진단은 일부 설비에 한정되어 개발되어 있기에 아직 현장에서 제약 없이 적용하기에는 부족한 상황이다. 그러나 여러 설비에 대한 전문가의 진단 기준은 정립되어 있기에 신호인식 기술만 발전된다면 언제든 현장에 적용하여 활용할 수 있을 것이다. 규칙 기반 진단 기술의 개선을 통해 전문가 수준의 시스템을 구축한다면, 비전문가도 전문가와 같은 정확도와 정밀한 분석으로 설비를 파악함으로써 설비 관리 계획을 세밀하게 조절하고, 이 기술을 이용함으로써 쉽고 제약 없이 설비를 관리하고 운용할 수 있을 것이다. 또한, 설비진단 자동화를 통해 산업현장에 적용된다면 원활한 유지보수와 설비 운영에 핵심적인 정보를 제공하여 경제적인 이익에 기여할 수 있다고 기대한다.

Acknowledgments

이 연구는 한국기계연구원의 기본사업(NK250B)과 산업통상자원부(MOTIE)와 한국산업기술기획평가원(KEIT)의 지원(No.20015994)을 받아 수행되었습니다.

References

- Kim, T. H., Kim, H. S., Kim, D. K., Kim, W. T. and Han, B. S., 2009, The Vibration Impact Assessment for Long-term Damage Mechanism of a Pump, Proceedings of the KSNVE Annual Autumn Conference, pp. 441~445.

-

Kim, S. H., Chung, J. H. and Baek, W. K., 2021, A Study on A Motor Noise Diagnosis Method using Voice Recognition and Machine Learning Techniques, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 31, No. 1, pp. 40~46.

[https://doi.org/10.5050/KSNVE.2021.31.1.040]

-

Back, J., Kim, S.-W., Lee, S.-K. and Lee, C., 2020, Conditioning Monitoring in Chain Sprocket Drive Unit System based on Artificial Neural Network, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 30, No. 3, pp. 286~293.

[https://doi.org/10.5050/KSNVE.2020.30.3.286]

- Jung, J. H., Sun, K. H. and Kim, K., 2021, Fault Diagnosis Method for Excavator Hydraulic Axial Piston Pumps, Journal of Drive and Control, Vol. 18, No. 4, pp. 98~103.

-

Lim, Y.-H., Cho, H.-J. and Lee, H., 2023, Deep-learning-based Turbo Charger Vibration Analysis Utilizing Canny Edge Detection and Convolutional Neural Networks Technique, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 33, No. 5, pp. 539~548.

[https://doi.org/10.5050/KSNVE.2023.33.5.539]

-

Ryu, D.-W., 2009, A Method for Generating Rule-based Fault Diagnosis Knowledge on Smart Home Environment, Journal of Korea Academia-industrial Cooperation Society, Vol. 10, No. 10, pp. 2741~2749.

[https://doi.org/10.5762/KAIS.2009.10.10.2741]

- Yun, J., Han, J. S. and Chung, J.-W., 2000, Rule-based Reasoning Scheme for Web Server Fault Diagnosis, Proceedings of the Korea Information Processing Society Conference, pp. 406~409.

- Yang, H., Cho, S., Tae, C.-S. and Jang, C.-Y., 2005, A Study of Rule-based Fault Detection Algorithm in the HVAC System, Proceeding of the SAREK Winter Annual Conference, pp. 241~248.

- Kim, W. E., Choi, B. Y., Yang, I. H., Kim, B. R. and Lee, M. K., 1988, Combinational Logic Optimization System based on Rule-base, Proceedings of Symposium of the Korean Institute of communications and Information Sciences, Vol. 7, No. 2, pp. 78~80.

- Lee, T.-W., Lee, Y.-B., Kim, S.-J., Kim, C.-H. and Rhim, Y.-C., 2001, Development of Knowledge based Expert System for Fault Diag Industrial Rotating Machinery, Proceedings of the KSNVE Annual Autumn Conference, pp. 633~639.

-

Lee, J.-J., Park, D.-H., Kim, H.-J. and Choi, B.-K., 2022, Development of Signal Recognition Technology for Automation Rule based Diagnosis, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 32, No. 4, pp. 361~367.

[https://doi.org/10.5050/KSNVE.2022.32.4.361]

- Alsalaet, J., 2012, Vibration Analysis and Diagnostic Guide, University of Basrah, Iraq, pp. 30~57.

-

Yang, B.-S., Lim, D.-S. and Tan, A. C. C., 2005, VIBEX: An Expert System for Vibration Fault Diagnosis of Rotating Machinery using Decision Tree and Decision Table, Expert Systems with Applications, Vol. 28, No. 4, pp. 735~742.

[https://doi.org/10.1016/j.eswa.2004.12.030]

-

Yang, B. S., Park, C. H. and Kim, H. J., 2000, An Efficient Method of Vibration Diagnostics for Rotating Machinery using a Decision Tree, International Journal of Rotating Machinery, Vol. 6, No. 1, pp. 19~27.

[https://doi.org/10.1155/S1023621X00000038]

-

Kim, H. and Koehler, G. J., 1995, Theory and Practice of Decision Tree Induction, Omega, Vol. 23, No. 6, pp. 637~652.

[https://doi.org/10.1016/0305-0483(95)00036-4]

Min Seok Kang is unified bachelor’s course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the rotor and machine fault analysis.

Deok Yeong Cheong is unified doctor’s course degrees at the Department of Energy and Mechanical Engineering at Gyeongsang National University in Korea. Areas of research are dynamic analysis of the rotor and machine fault analysis.

Dong Hee Park is the CEO of DAVISS in korea. He received his Ph.D. degree in Department of Energy and Mechanical Engineering from Gyeongsang National University. Areas of research are dynamic analysis of the rotor and machine fault analysis.

Kyung Ho Sun is Head and Principal Researcher in the Department of the Virtual Engineering Research Center at the Korea Institute of Machinery & Materials (KIMM). His research interests include industrial AI and Prognostics and Health Management(PHM) of rotating machinery.

Sang Hyuk Lee is a Senior Researcher in the Virtual Engineering Research Center at Korea Institute of Machinery & Materials(KIMM). He received his Ph.D. from Sogang University in 2012, and worked as a Post-doctoral Researcher in Multiphenomena CFD Engineering Research Center(ERC). Currently, his research interests include multi-physics computational fluid dynamics(CFD), fluid-structural interaction(FSI) and fluid-induced vibration(FIV).

Byeong Keun Choi is a Professor at the Department of Energy and Mechanical Engineering, Gyeongsang National University in Korea. He received his Ph.D. degree in Mechanical Engineering from Pukyong National University, Korea, in 1999. From 1999 to 2002, Dr. Choi worked at Arizona State University as an academic researcher. Dr. Choi’s research interests include vibration analysis and optimum design of rotating machinery, machine diagnosis, and prognosis and acoustic emission. He is listed on Who’s Who in the World, among others.