가솔린 직분사 엔진음의 고압인젝터 충격음 특성 규명 및 정량화

© The Korean Society for Noise and Vibration Engineering

Abstract

Gasoline Direct Injection(GDI) engines use a high-pressure injection system to deliver fuel directly into the combustion chamber. In contrast, Port Fuel Injection(PFI) engines inject fuel into the intake port. This difference in injection pressure and system significantly affects engine noise characteristics. This study investigates the primary causes of impulsive noise in GDI engines through in-vehicle tests, injector modal analysis, and injection noise measurements. Comparative in-vehicle tests between GDI and PFI engines showed a significant increase in noise within the 10 kHz range for GDI engines. This increase in noise was closely related to the longitudinal vibration mode of the GDI injector. Furthermore, injection noise measurements confirmed that impulsive noise, generated by injector needle operations, contributes to the increase in noise in this frequency band. To determine the exact noise components originating from the injector, a combination of the Prony method and Empirical Mode Decomposition was applied, which identified the 10 kHz frequency component as the primary impulsive signal. This study provides fundamental insights into the high-frequency noise mechanisms in GDI engines, offering valuable data for future noise reduction technologies and contributing to improved vehicle noise and vibration performance.

Keywords:

Gasoline Direct Injection, Vibration, Injection Noise, Impulsive Noise키워드:

휘발유 직분사, 진동, 분사 소음, 충격 소음1. 서 론

자동차 산업이 지속적으로 발전함에 따라, 차량의 품질과 신뢰성 수준이 고도화되면서 제조사 간 차별화가 점점 어려워지고 있다. 이에 따라, 소음, 진동, 그리고 가혹 조건에 대한 시장의 요구가 더욱 강조되고 있으며, 특히 차량 내부에서 느껴지는 소음에 대한 소비자의 기대가 높아지고 있다(1). 소음이 사회적 문제로 인식됨에 따라, 소음 관리의 중요성은 더욱 커지고 있으며(2), 도로 교통 소음이 주요 불쾌감의 원인으로 지목되는 등, 다른 소음 요인들과 비교해 그 중요성이 두드러지고 있다(3). 실제로, 차량의 소음이 줄어들수록 소비자들은 더 높은 수준의 음향적 편안함을 기대하게 되며, 이는 차량 선택 시 중요한 기준으로 작용하고 있다(4). 이러한 맥락에서, 자동차 산업에 있어 소음의 관리와 저감은 단순한 기술적 과제를 넘어, 시장 경쟁력을 확보하기 위한 필수적인 요소로 자리 잡고 있다.

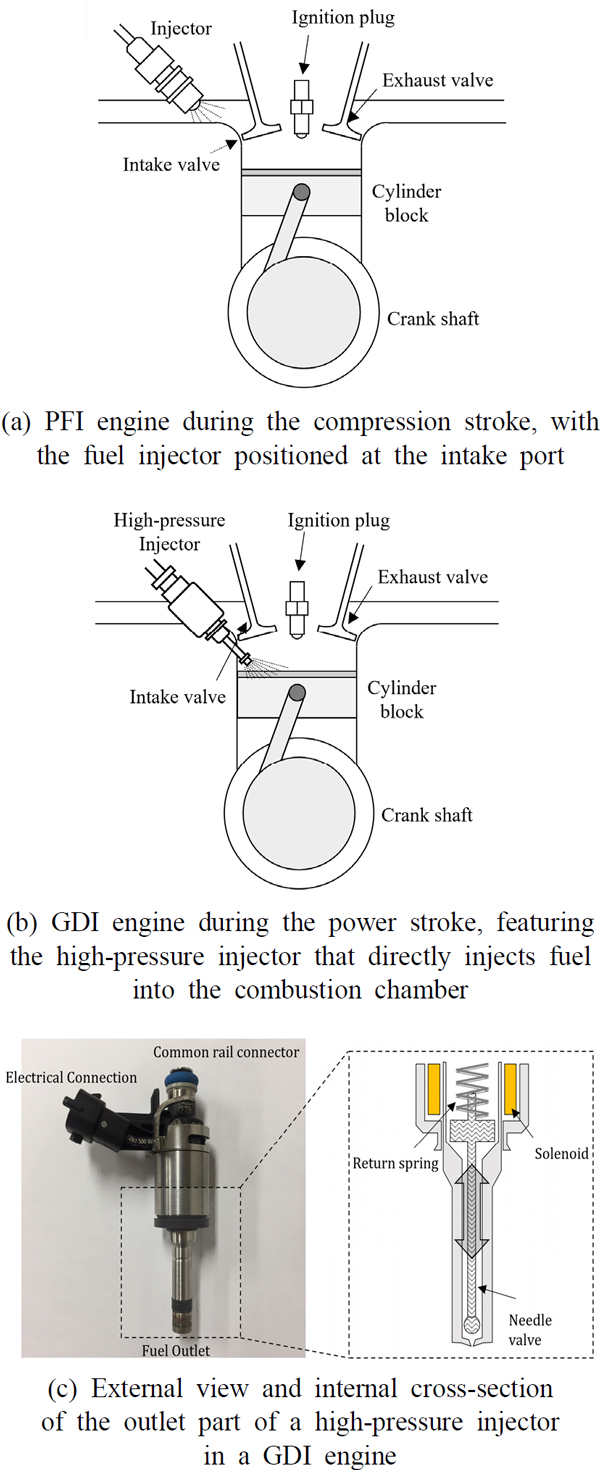

그 중 가솔린 엔진은 전 세계적으로 대부분의 승용차에 동력을 공급하는 핵심 동력원으로, 그 중요성은 여전히 높다(5). 이러한 가솔린 엔진에는 주로 Fig. 1(a)의 포트 연료 분사(port fuel injection, PFI)와 Fig. 1(b)의 가솔린 직분사(gasoline direct injection, GDI)인 두 가지 주요 연료 분사 기술이 적용되고 있다. PFI 엔진은 흡기 포트에 연료를 분사하여 공기와 연료를 미리 혼합한 후 실린더로 유입시키는 방식을 채택하고 있으며, 이 과정에서 연소가 비교적 안정적이고 부드럽게 이루어져 소음 발생이 적다는 장점이 있다(6,7). 그러나 이 방식은 엔진의 공기 흐름을 제한하는 스로틀 밸브의 사용으로 인해 부분 부하 시 상당한 펌핑 손실이 발생하여 연소 효율이 저하되는 단점이 존재한다(8). 반면 GDI 엔진은 연료를 고압으로 직접 연소실에 분사함으로써 연소 효율을 극대화하고 엔진 성능을 크게 향상시킨다(9,10). 하지만, 이러한 기술적 이점에도 불구하고 연료를 매우 높은 압력에서 압축하고 운반하는 과정에서 발생하는 추가적인 소음과 진동이 문제로 대두되고 있다(11).

GDI 엔진의 고압 인젝터는 엔진음 발생의 주요 원인 중 하나로 지목된다. 인젝터는 연료를 고압으로 연소실에 직접 분사하기 위해 매우 정밀한 기계적 구조와 고속의 작동 메커니즘을 필요로 한다. 이 과정에서 Fig. 1(c)에 나타낸 인젝터 내부의 니들 밸브가 고속으로 개폐되며, 연료를 분사하는 순간 높은 압력이 가해지면서 소음이 발생한다(12). 이와 같은 충격성 소음은 주로 고주파 성분을 포함하며, 압력 변화에 의해 주기적으로 발생한다는 특징이 있다. GDI 인젝터는 PFI 엔진보다 더 높은 압력에서 작동하므로, 연료 분사 과정에서 발생하는 소음의 빈도와 크기가 상대적으로 높다(13). 이와 같은 엔진 음은 차량의 설계 과정에서 필수적으로 고려해야 할 요소이며, 이를 간과할 경우 운전자의 승차감 저하 및 차량 전체 소음 수준 상승을 초래할 수 있다(14).

따라서 GDI 엔진의 작동 메커니즘과 고압 인젝터의 구조적 특성을 심층적으로 분석하는 연구가 필수적이다. 이를 통해 GDI 엔진에서 발생하는 소음의 근본 원인을 규명하는 것이 매우 중요하며, 소음 저감 기술의 효과적인 개발을 이끌 수 있을 것이다. 이처럼 GDI 엔진의 소음 저감을 위해 다양한 연구가 지속적으로 이루어져 왔으며(15,16), 현재도 GDI 엔진 소음의 주요 원인을 규명하고 이를 개선하기 위한 심층적인 연구가 계속되고 있다.

GDI 엔진음의 증대 원인을 정확히 파악하기 위해서는 주파수별 소음 및 진동 특성을 충분히 고려해야 한다(17). 기존의 음향 신호 처리 기법으로는 주로 고속 푸리에 변환(FFT), 단시간 푸리에 변환(STFT) 등의 방법이 사용되었다(18). 고속 푸리에 변환은 신호의 주파수 성분을 빠르게 분석할 수 있어 엔진 소음에서 특정 주파수 성분을 실시간으로 감지하는 데 적합하며(19), 단시간 푸리에 변환은 시간에 따른 주파수 변화를 반영하여 엔진 소음의 순간적 변화 분석에 유리하다(20). 그러나 전통적인 푸리에 변환과 같은 분석 방식은 주파수 성분만을 고려하는 특성상, 시간에 따른 급격한 변화가 있는 비정상적 신호를 정확히 분석하는 데 어려움이 있다(19). 또한, 실제 환경에서 발생하는 엔진음과 진동은 큰 감쇠와 비정상적인 특성을 수반하므로, 단순한 주파수 해석만으로는 GDI 엔진소음의 주파수별 특성을 정확히 이해하는 데 한계가 있다.

따라서 이 연구에서는 GDI 엔진에서 발생하는 소음의 주요 원인을 규명하기 위해, 실차 실험, 모달 테스트, 및 분사 소음 측정을 수행하였다. 이를 위해 1.6 gamma GDI 엔진과 1.6 gamma PFI 엔진을 사용하여 두 엔진의 소음 특성을 비교 분석하였다. 실차 실험에서는 엔진 운전 조건에 따른 소음 변화를 측정하고, 고주파 소음 발생 패턴을 분석하여 GDI 엔진에서 관찰된 소음의 특성을 규명하였다. 또한, 모달 테스트를 통해 엔진 부품의 진동 특성을 확인하고, 분사 과정에서 발생하는 소음의 주파수 대역을 정확히 파악하였다.

분사 소음 측정 실험에서는 인젝터 작동 중 발생할 수 있는 충격 소음을 정량적으로 분석하였고, 이를 통해 GDI 인젝터가 소음의 주요 원인일 가능성을 평가하였다. 특히, 고주파 소음의 주파수 특성을 고려한 분석 방법을 적용하여, 더 정밀한 소음 분석을 시도하였다. 이를 위해 프로니 방법과 EMD(empirical mode decomposition)를 함께 사용하였다.

프로니 방법은 신호의 진폭, 주파수, 감쇠를 추정하여 신호의 진동 성분을 효과적으로 분석하는 데 유용하며(21), EMD는 비선형, 비정상 신호를 여러 고유 모드 함수(IMFs)로 분해해 주파수 성분을 분리하고 분석할 수 있다(22). 이 두 방법을 함께 적용하면 EMD가 신호에서 잡음과 비기본 주파수를 제거해 프로니 방법이 각 성분의 주파수와 감쇠를 정밀히 추정할 수 있도록 도와주어, spectral leakage 현상을 최소화하고 주파수 분석의 정확성을 높인다. 이러한 분석 결과는 차량 승차감을 개선하고, 소음 제어 전략을 수립하는 데 실질적인 도움을 줄 수 있을 것으로 기대된다.

2. 연구 방법

2.1 GDI 및 PFI 엔진음 측정 및 분석

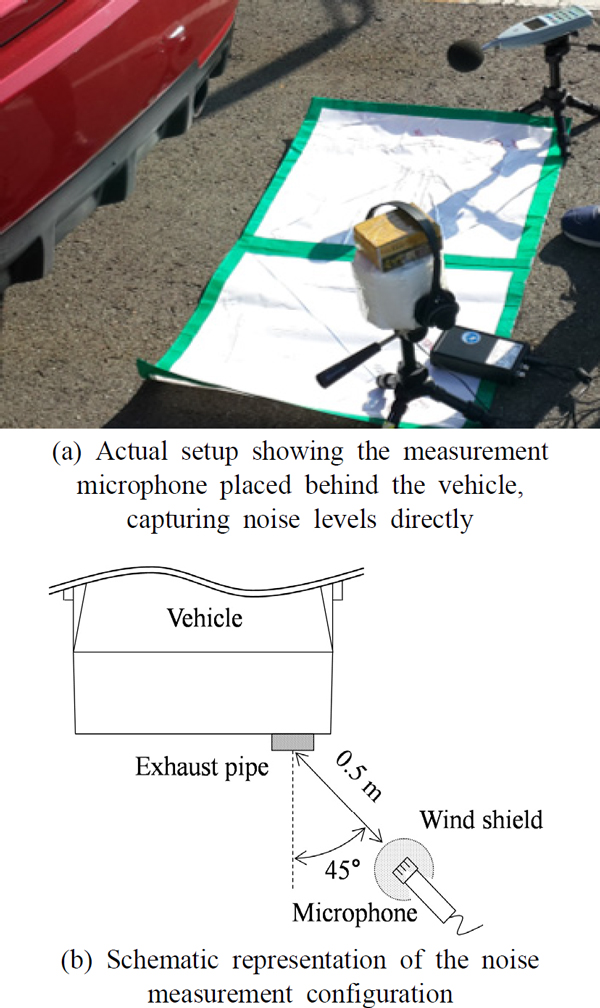

실험은 실제 차량에서 발생하는 PFI와 GDI의 엔진음을 측정하기 위해 수행되었다. Fig. 2에 나타낸 바와 같이 엔진음 측정을 위한 마이크(B&K, type 4187)는 차량의 배기관 뒤에 배치되어 소음 데이터를 수집한다. 해당 마이크는 차량의 배기 파이프 끝에서 0.5 m 거리, 45° 각도로 배치되어 있으며, 바람에 의한 외부 소음을 차단하기 위해 wind shield가 장착되었다. 생성된 소음의 측정은 ISO 5130:2007(정지된 도로 차량에서 방출되는 음압 수준의 측정)에 따라 이루어졌다(24). 이때 실험에는 동일한 용량의 엔진이 장착된 차량이 사용되었으며, 엔진 사양은 Table 1에 정리하였다. 실험에 사용된 차량의 엔진 모델 중 하나는 1.6 gamma GDI 엔진이고, 다른 하나는 1.6 gamma MPi (PFI) 엔진이다. 두 가지의 엔진음은 마이크를 사용하여 44 100 Hz 샘플링 주파수로 5초 동안 측정되었으며, 2400 r/min, 3600 r/min, 4800 r/min, 6000 r/min의 네가지 RPM 조건으로 소음을 측정하고 비교하였다.

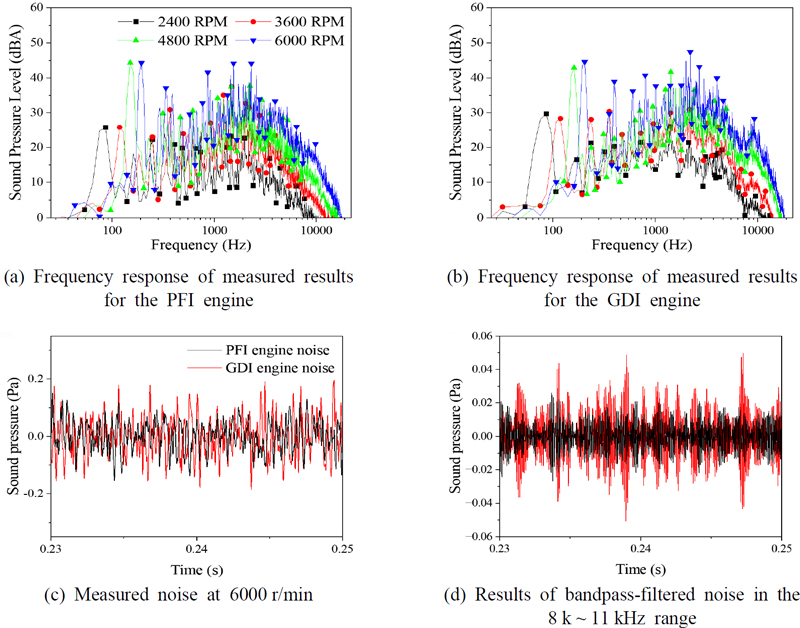

측정된 PFI 엔진과 GDI 엔진음의 오토 스펙트럼 결과는 Fig. 3(a), Fig. 3(b)에 각각 나타내었다. PFI 엔진의 소음 측정 결과에서는 엔진 RPM에 의한 성분 외에 특이한 주파수 성분이 나타나지 않았다. 그러나 GDI 엔진의 주파수 성분에서는 10 kHz 대역에서 소음 증가가 관찰되었다.

또한, PFI 엔진음의 소음 레벨은 2400 r/min, 3600 r/min, 4800 r/min, 6000 r/min 순으로 각각 70.1 dBA, 78.4 dBA, 83.2 dBA, 87.8 dBA로 나타났다. 동일한 조건에서 측정된 GDI 엔진음의 소음 레벨은 각각 73.3 dBA, 79 dBA, 84.6 dBA, 89.2 dBA로 기록되었다. PFI 엔진과 GDI의 엔진음은 수치적으로 약 1 dBA ~ 2 dBA 차이를 보였으나, RPM이 낮아짐에 따라 두 엔진 소음의 overall dB 차이는 더욱 줄어들었다.

그러나, 고주파수 영역의 소음 특성은 명확한 차이를 보였다. 6000 r/min에서의 소음 측정결과를 Fig. 3(c)에 나타내었으며, PFI 엔진에 비해 GDI 엔진의 소음의 크기가 약간씩 증가하였음을 알 수 있다. 10 kHz 영역 주변의 소음 성분을 비교하기 위해, bandpass filter를 적용하여 Fig. 3(d)에 나타내었다. Bandpass filter의 cut-off 주파수는 10 kHz 소음 성분의 피크에서 약 5 dB ~ 6 dB 감소하는 지점인 8 kHz ~ 11 kHz 대역으로 지정되었다. Bandpass filter 적용 후 두 엔진의 필터링된 신호를 비교한 결과, PFI 엔진에 비해 GDI 엔진에서 더 급격한 변동과 주기적인 높은 진폭을 보였다. 이는 GDI 엔진에서 충격성 소음이 더 뚜렷하게 관찰된다는 것을 의미하며, 이러한 충격성 소음은 해당 대역(10 kHz)에서 주기적으로 발생하는 고주파 성분과 연관이 있을 가능성을 시사한다.

2.2 인젝터 모달 특성 분석 및 충격 소음 원인 규명

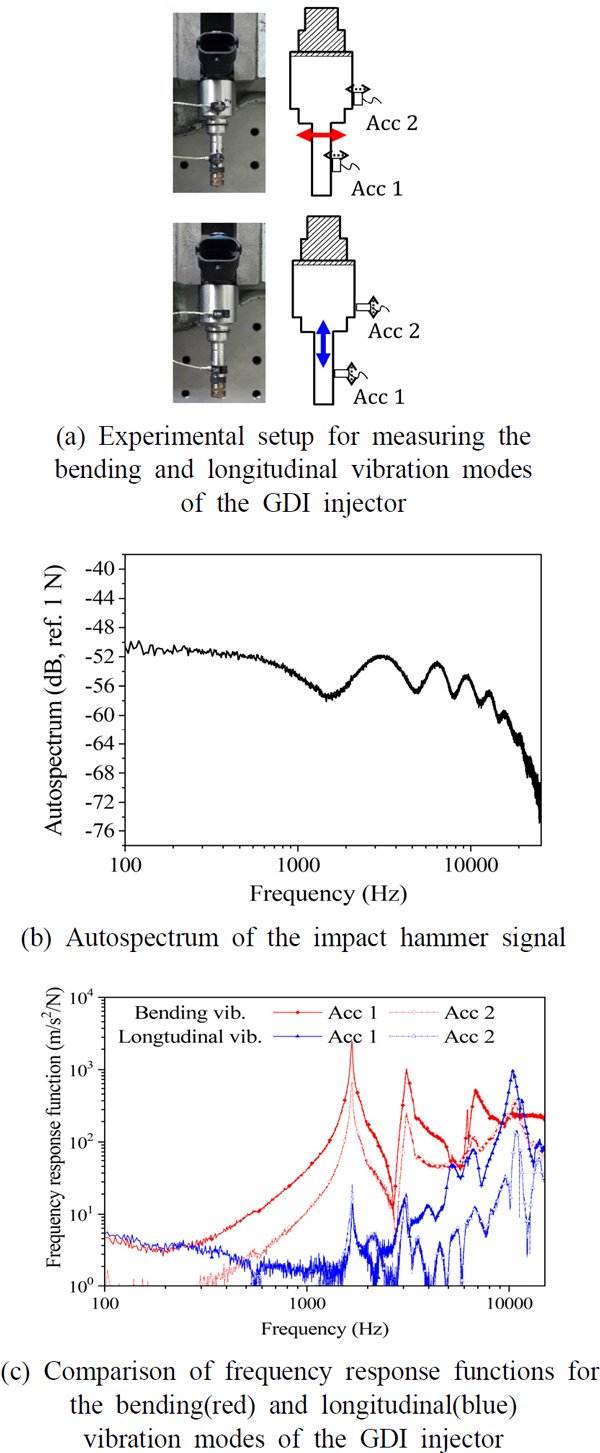

GDI 엔진의 충격성 소음 원인을 규명하기 위해, 고압 인젝터에 대한 모달 테스트를 실시하였다. 인젝터에서 발생하는 충격이나 진동에 의해 방사되는 소음은 구조물의 모달 특성에 의해 크게 영향을 받는다. 즉, 인젝터가 특정 주파수에서 진동하는 특성이 소음과 직접적으로 연관되므로, 가속도계를 활용하여 인젝터의 진동 특성을 정밀하게 측정하고, 이를 바탕으로 해당 진동이 엔진 소음에 미치는 영향을 분석하고자 한다.

인젝터의 진동 특성 측정 실험은 해머 테스트를 통해 진행되었다. 이 과정에서 가속도계(Endevco, type 2250 A10)를 Fig. 4(a)에 나타낸 바와 같이 인젝터에 부착하고 임팩트 해머(PCB, type 086E80)를 사용하여 구조물의 고주파수 대역에서의 주파수 응답을 측정하였다. 종방향 가진 실험과 횡방향 가진 실험에서 가속도계의 측정방향은 각각 임팩트 해머의 가진 방향과 일치하여 부착되었다. 실험은 인젝터가 실제 차량에서 고정된 상태를 반영하여, 인젝터의 상단을 고정한 채로 진행되었다. 추가적으로, 실험에 사용되는 임팩트 해머의 유효 가진 주파수를 확인하기 위해 측정된 힘의 오토스펙트럼 결과는 Fig. 4(b)에 제시하였으며, 이를 통해 임팩트 해머가 10 k ~ 15 kHz 대역까지 무리 없이 가진할 수 있음을 확인하였다. 실험 결과는 충격으로 얻은 주파수 응답을 20회 스펙트럼 평균화하였으며, 실험 설정과 주파수 응답은 Fig. 4(c)에 나타내었다. 그 결과, 굽힘 진동 모드는 각각 1670 Hz, 3098 Hz, 6842 Hz에서, 종진동 모드는 10 449 Hz에서 측정되었다.

특히, 종진동 모드가 10 449 Hz에서 측정되었으며, 이는 실험 결과에서 관찰된 10 kHz 대역의 소음과 밀접하게 관련되어 있음을 시사한다. GDI 인젝터는 고압 연료를 제어하는 과정에서 니들이 강한 수직 충격을 발생시키며, 이로 인해 발생하는 소음은 주로 종진동 모드에 의해 결정된다. 이러한 실험 결과를 통해, 10 kHz 대역에서 발생하는 소음이 종진동 모드와 연관되어 있으며, 인젝터의 분사 소음이 엔진 소음에 크게 영향을 미칠 수 있음을 확인하였다.

2.3 GDI 엔진음 분석을 위한 인젝터 소음 측정

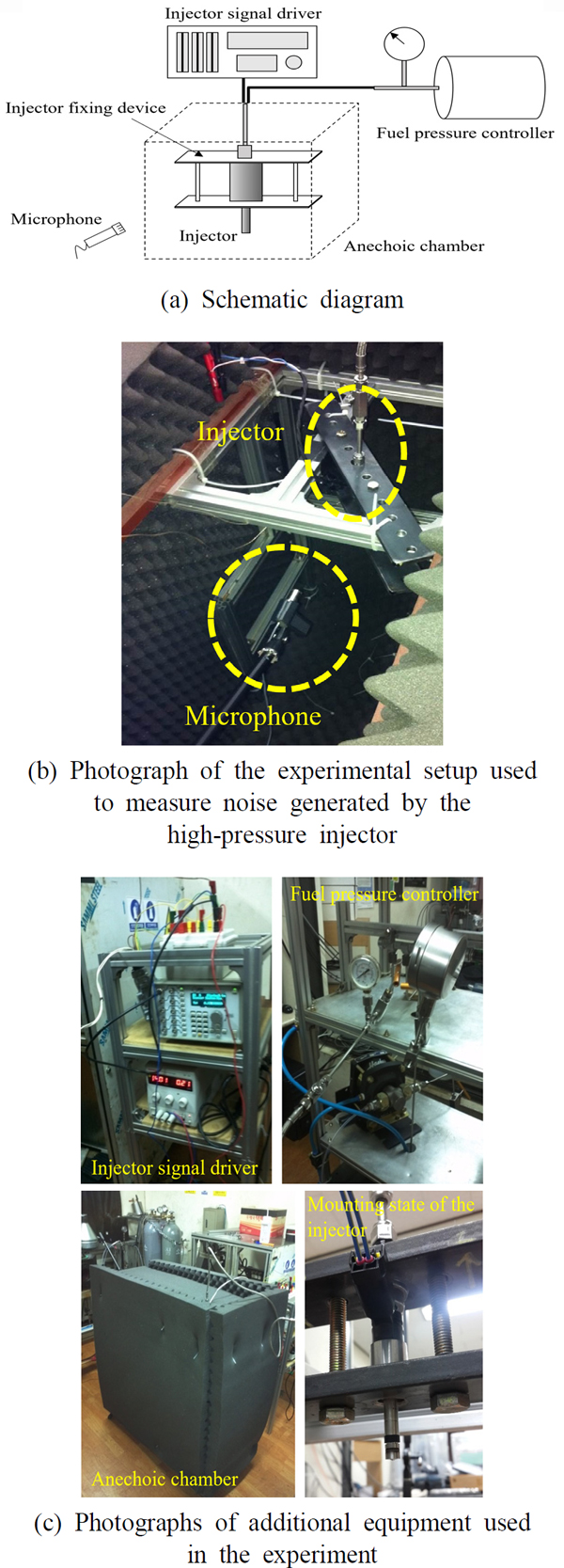

앞선 실험을 토대로 인젝터의 분사 소음이 실제로 엔진음에 미치는 영향을 평가하기 위해 개별 고압 인젝터에서 발생하는 소음을 측정하는 실험을 진행하였다. 이 실험은 인젝터의 작동 중 발생하는 소음을 정밀하게 측정하고, 그 특성을 분석하는 것을 목적으로 한다. 실험은 무향실에서 수행되었으며, 인젝터의 엔진 결합 조건을 재현하기 위해 고정 장치가 설계되었다. 이를 통해 인젝터가 실제 차량에서의 고정 상태와 유사한 조건에서 소음을 발생시키도록 하였다. 실험 조건은 차량의 공회전 상태를 가정하여 설정되었으며, 신호 드라이버와 연료 압력 컨트롤러를 사용하여 각각 600 r/min과 40 bar로 조정하였다. 이때, 실험은 실제 연료가 인젝터를 통해 직접 분사되는 조건으로 수행되었으며, 연료 분사 압력은 40 bar로 유지하였다. 해당 실험의 계략도와 실제 실험 사진은 각각 Fig. 5(a), Fig. 5(b)에, 그 외의 추가적인 실험 장비들은 Fig. 5(c)에 제시되어 있다.

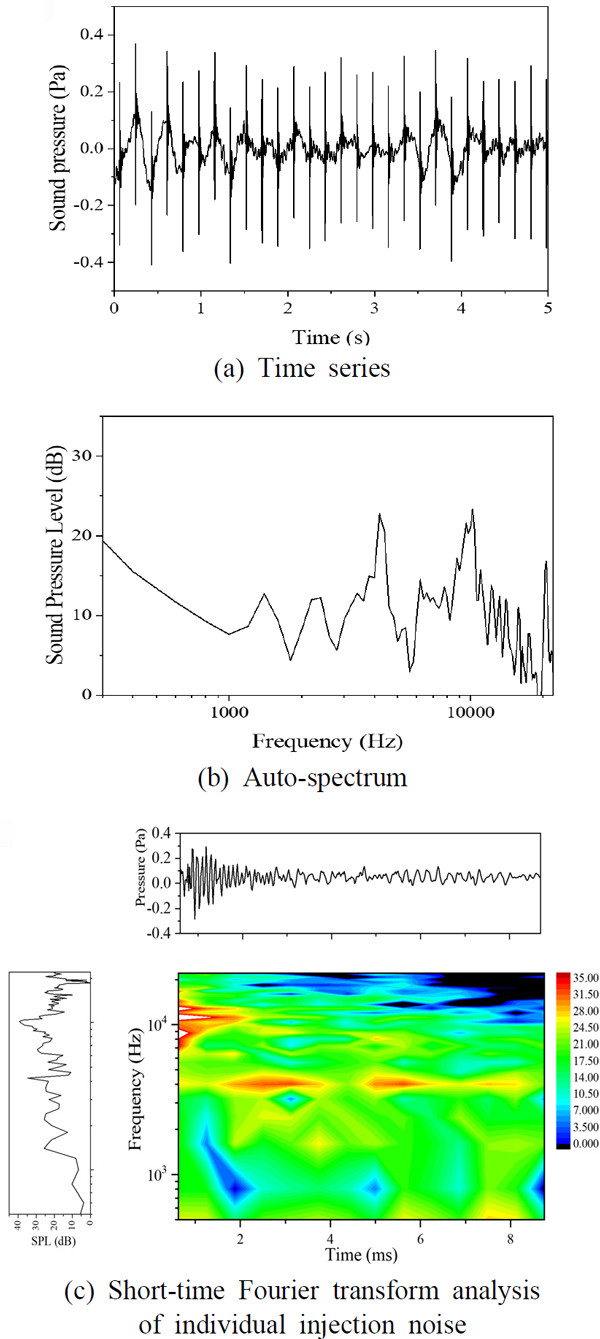

실험에서 측정된 시간 응답과 오토 스펙트럼은 Fig. 6에 나타내었다. Fig. 6(a)는 인젝터 소음의 시간 신호를 나타내며, 인젝터 작동 중 발생하는 소음의 시간적 변화를 보여준다. 인젝터에서 발생한 소음은 주기적인 충격음 형태를 보였다. Fig. 6(b)에 제시된 바와 같이, 10 kHz 주변의 주파수 대역이 오토 스펙트럼에서 가장 큰 수준을 보이며, 특정 소음 성분이 두드러지게 나타났다. 이에 더해, 개별 충격 신호의 특성을 보다 정밀하게 분석하기 위해 STFT(단시간 푸리에 변환) 분석을 수행하였으며, 그 결과는 Fig. 6(c)에 제시하였다. 이 분석 결과, 주파수 성분이 충격 순간에 발생하고 빠르게 감쇠됨을 확인할 수 있었다. 이러한 소음은 짧은 시간 동안 지속되지만, 다른 주파수 대역보다 훨씬 큰 수준으로 나타나 인젝터 소음의 주요 구성 요소로 판단되었다. 이는 앞서 언급된 바와 같이, GDI 엔진에서 증가한 10 kHz 대역의 소음과 일치하며, 고압 연료를 제어하기 위해 GDI 인젝터의 니들이 발생시키는 강한 수직 충격 소음이 GDI 엔진의 소음 증가에 영향을 미쳤음을 시사한다.

그러나 푸리에 변환을 사용하여 고감쇠 또는 불연속적인 사인 함수를 분석할 때, spectral leakage 현상이 발생할 수 있다. Spectral leakage 현상은 신호의 스펙트럼 분석 시 원래 신호에 존재하지 않는 주파수 성분이 나타나는 것으로, 신호의 경계에서 불연속성이 생기며, 이로 인해 주파수 성분이 원래 주파수 외에 인접 주파수로 퍼지게 되는 현상이다. 특히 인젝터 소음과 같이 짧은 시간에 큰 감쇠를 가지는 신호는 이러한 경계 불연속성이 두드러지게 나타나며, Fig. 6(c)에서 볼 수 있듯이 10 kHz의 기본 주파수 성분 주변에 spectral leakage 성분이 발생한 것을 확인하였다.

따라서 이 연구에서는 윈도잉 방법을 사용하지 않고 EMD와 프로니방법을 방법을 결합하여 인젝터에서 발생하는 고감쇠 충격 소음을 특성화하는 방법을 제안한다. 이를 통해 spectral leakage 현상을 줄이고, 인젝터 소음의 특성을 보다 정확하게 분석할 수 있다.

2.4 EMD 및 프로니 방법을 통한 인젝터 소음 신호 분석

프로니 방법과 EMD를 결합한 방법을 사용하여 고감쇠 신호의 특성 규명을 위해, 프로니 방법과 EMD의 원리를 살펴보고자 한다.

프로니 방법은 시간 데이터에서 지수적으로 감쇠되는 사인파 신호의 합으로 신호를 표현하는 신호 처리 방법이다. 널리 사용되는 푸리에 변환과 달리, 프로니 방법은 감쇠된 지수 신호의 파라메트릭 표현을 통해 충격 시스템의 특성을 효과적으로 분석할 수 있으며, 이를 통해 신호의 주파수, 진폭, 위상 및 감쇠 계수를 산출할 수 있다(21). 프로니 방법은 원래 신호를 식 (1)과 같은 신호의 선형 합으로 표현한다.

| (1) |

여기서, n은 신호를 나타내기 위해 사용된 항의 수를 의미하며, Ai는 i번째 항의 진폭, σi는 감쇠 계수, fi와 ϕi는 각각 주파수와 위상을 나타낸다. 이 방정식은 식 (2)와 같이 이산 형태로 표현될 수 있다.

| (2) |

여기서 이다. 이 방정식은 이산 측정 신호가 동일한 시간 간격으로 존재할 때, 식 (3)과 같이 n차 상미분 방정식의 해로 가정될 수 있다.

| (3) |

식 (4)는 행렬 형태로 다음과 같이 표현된다.

| (4) |

벡터 {a}는 식 (5)를 통해 구할 수 있다.

| (5) |

이를 통해 식 (4)의 특성 방정식은 식 (6)과 같이 표현된다.

| (6) |

벡터 λ는 식 (6)과 식 (7)을 사용하여 구할 수 있으며, 이를 식 (3)에 대입하여 벡터 B를 도출할 수 있다.

| (7) |

벡터 B는 식 (8)을 통해 구할 수 있다.

| (8) |

이 방법을 통해 각 성분의 주파수, 감쇠 계수, 진폭 및 위상을 얻을 수 있다. 그러나 프로니 방법은 연속 신호 분석에 적합하지 않으며(23), 외부 소음이 존재할 경우 오차가 증가하는 한계가 있다. 이는 마이크로 측정된 음압 신호가 일반적으로 연속 주파수 성분과 외부 소음이 혼합되어 있기 때문이다. 이러한 문제를 극복하기 위해, 이 연구에서는 프로니 방법을 적용하기에 앞서 EMD기법을 도입하여 신호 성분을 효과적으로 분해하고자 한다.

EMD는 비선형 신호의 구성 요소를 분석하기 위한 신호 처리 방법이다. EMD는 주파수 영역이 아닌 시간 영역에서 국부 최대값과 최소값을 사용하여 수행된다(22). 이 방법은 식 (9)와 같이 원래 신호 y(t)를 내재 모드 함수(IMFs)라고 하는 여러 성분으로 분해한다.

| (9) |

여기서 Ii(t)는 i번째 IMF(내재 모드 함수)이고, r(t)는 이 방법의 잔차이다. IMF는 신호의 상한 및 하한 외피를 사용한 반복적 여과 작업을 통해 결정된다. 이 외피는 국부 최대값과 최소값을 기반으로 얻어지며, 각 함수에 대해 계산된다. 반복적 여과 작업의 방정식은 식 (10)과 같다.

| (10) |

여기서 eu(t)는 상한 외피이고, el(t)는 하한 외피이며, ri(t)는 번째 반복의 잔차이다. 이 잔차는 식 (11)과 같이 결정된다.

| (11) |

이 과정을 통해 얻어진 IMF는 연속 신호에 대한 프로니 방법의 단점을 보완할 수 있다.

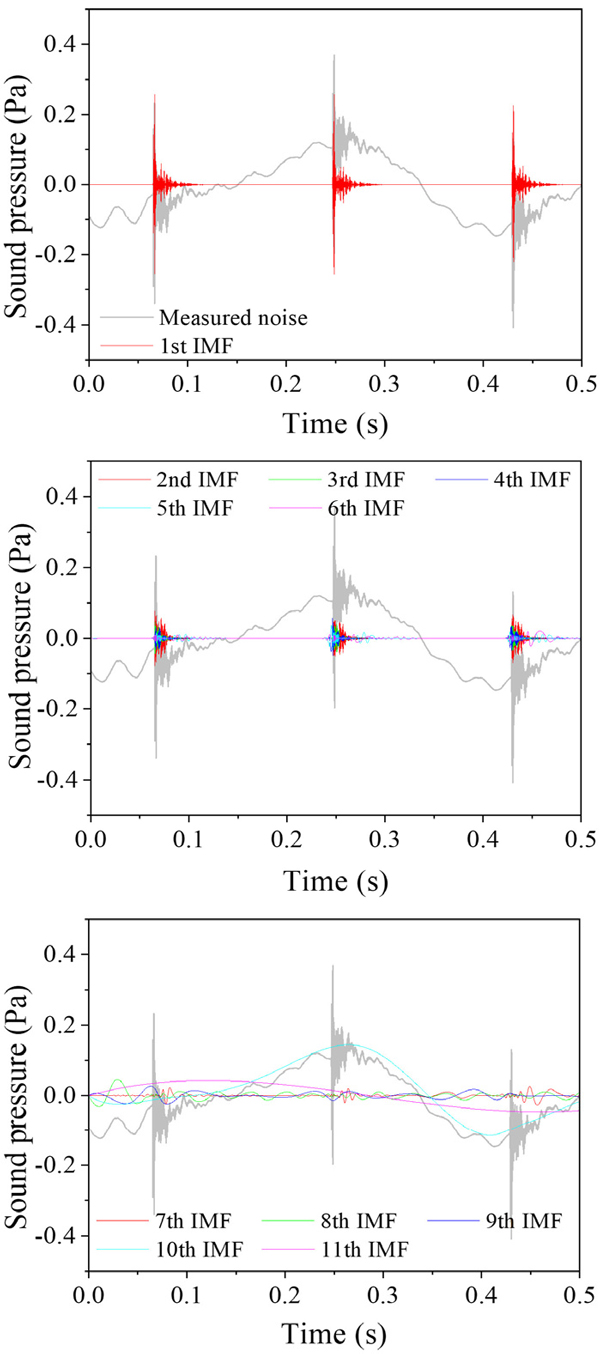

이를 바탕으로, Fig. 7은 측정된 소음의 원시 데이터와 1차부터 11차까지의 IMF를 비교한 결과를 보여준다. EMD 기법을 통해 원신호가 여러 개의 IMF로 분해되었으며, 원시 신호와 개별 IMF간의 비교를 통해 특정 주파수 대역에서 소음 성분이 어떻게 분리되고 있는지 시각적으로 확인할 수 있다. 특히, 주요한 충격 신호는 모두 1차 IMF에서 도출되었으며, 원래 충격 소음의 크기가 약 0.3 Pa였음을 고려할 때, 1차 IMF의 크기는 원래 신호와 거의 동일하였다. 첫 번째 IMF 함수는 첫 번째 여과 과정을 통해 얻어지므로 가장 높은 주파수 성분을 포함한다. 또한, IMF의 차수가 높아질수록 신호의 주파수 성분이 점차 감소하는 것을 알 수 있다. 따라서 인젝터의 진동 특성과 관련 없는 저주파 성분을 제외한 초기 IMF를 사용하여 인젝터 소음의 주요 성분을 도출한다.

2.5 GDI 고압인젝터 소음 성분 평가

EMD와 프로니 방법을 결합하여 신호를 분석하는 절차를 다음과 같다. 먼저, EMD를 사용하여 복잡한 신호를 여러 개의 여러 개의 내재 모드 함수(IMFs)로 분해한다. 각 IMF는 원래 신호의 특정 주파수 대역을 나타내며, 1차 IMF는 주로 가장 높은 주파수 성분을 포함하고, 이후 차수가 높아질수록 낮은 주파수 성분을 포함하게 된다. 이렇게 분해된 각 IMF에 대해 프로니 방법을 적용하여 각 성분의 주파수, 진폭, 감쇠 계수, 위상 등을 추정한다. 프로니 방법은 각 IMF의 주파수 성분을 지수적으로 감쇠하는 형태로 모델링하여 신호의 특성을 더 정밀하게 분석할 수 있도록 해준다.

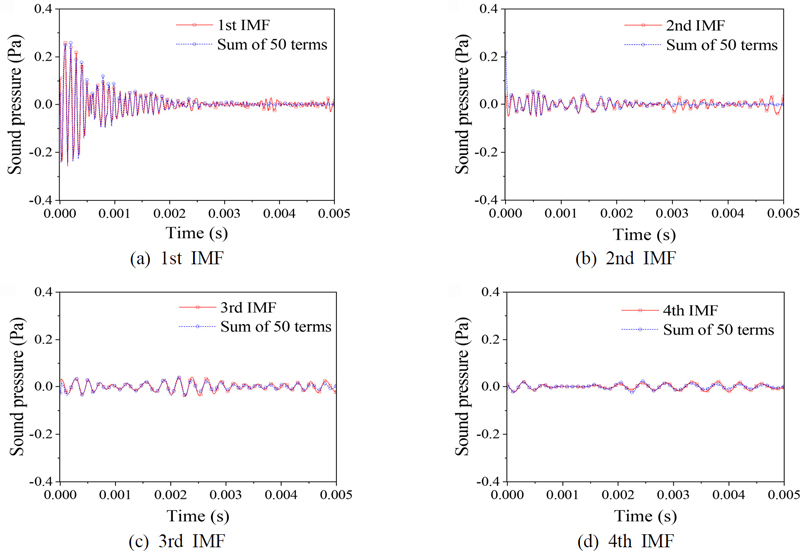

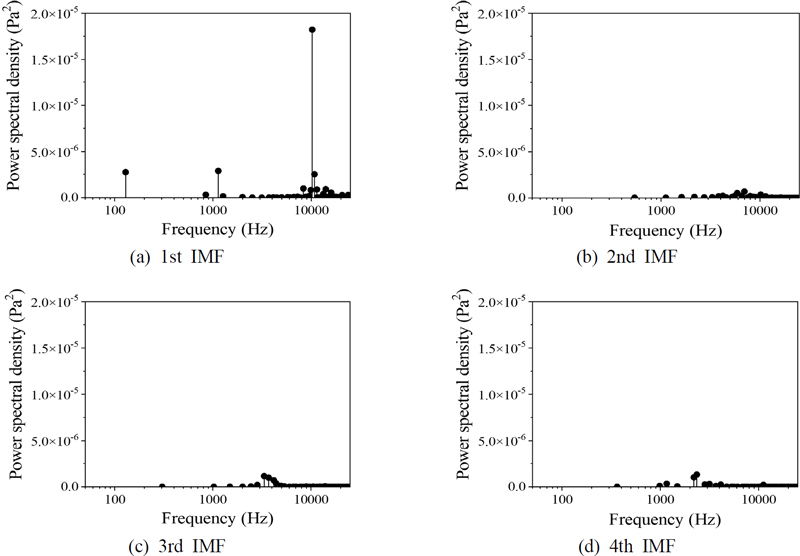

이렇게 EMD와 프로니 방법을 결합하여 도출된 결과를 Fig. 8에 시각화 하였다. Fig. 8(a) ~ Fig. 8(d)는 1차부터 4차까지의 초기 IMF에 대해 50개의 항을 가진 프로니 방법의 결과를 나타내며, 각 IMF가 원래 신호의 특정 주파수 성분을 어떻게 포함하고 있는지를 명확하게 보여준다 특히, 1차 IMF에서 도출된 충격 신호의 높은 재현도는 원래 신호와의 유사성을 입증하며, 프로니 방법의 유효성을 확인할 수 있다. 이러한 결과는 각 IMF 성분이 원신호에 기여하는 주파수 성분의 에너지 분포를 정량적으로 평가할 필요성을 시사한다.

EMD와 프로니 방법을 결합한 결과를 기반으로, 각 IMF의 주파수 기여도를 보다 정확하게 평가하기 위해 파워 스펙트럼 밀도(power spectral density, PSD) 분석을 수행하였다. PSD 분석을 통해 각 IMF의 에너지를 정량화하고, 이를 바탕으로 각 IMF가 원신호에 얼마나 기여하는지 파악할 수 있다. 각 항의 주파수 기여도를 비교하기 위해, i번째 항의 에너지 E(fi)는 식 (12)와 같이 계산되었다

| (12) |

여기서 T는 전체 신호의 시간이다. 이 수식은 프로니 방법을 통해 모델링된 각 IMF의 주파수 성분을 사용하여 에너지를 계산한다. 각 IMF는 지수적으로 감쇠하는 사인파의 형태로 모델링되었기 때문에, 해당 사인파의 제곱을 적분하여 에너지를 구하게 된다. 이 과정은 물리적으로 신호의 에너지가 시간에 걸쳐 어떻게 분포되어 있는지를 나타내며, 각 IMF의 주파수 성분별 에너지를 정량화함으로써, 신호 내 각 성분의 상대적 기여도를 명확하게 파악할 수 있다.

Fig. 9는 위의 방정식을 적용하여 계산된 각 IMF의 PSD 결과를 시각화한 것이다. 프로니 분석을 통해 각 IMF의 주파수, 진폭, 감쇠 계수를 추정한 후, 이러한 정보를 바탕으로 PSD 분석을 수행하였다. 이 과정은 프로니 분석의 결과를 보다 시각적으로 이해하고, 각 주파수 성분이 신호에 얼마나 기여하는지 확인하는 데 유용하다. 따라서, 프로니 분석을 통해 얻어진 각 주파수 성분이 실제 신호의 에너지에서 차지하는 비중을 시각적으로 보여주는 중요한 역할을 한다.

분석 결과, 첫 번째 IMF의 주파수 성분 에너지가 다른 IMF에 비해 현저히 큰 것을 확인할 수 있었다. 특히, 10 kHz 주파수 성분이 첫 번째 IMF 내에서 가장 두드러진 에너지 값을 보여주며, 이는 인젝터 소음의 주요 특성이 해당 주파수 대역에 집중되어 있음을 시사한다. 반면, 고차 IMF로 갈수록 전체 에너지와 각 주파수 성분의 기여도가 감소하는 경향을 보였으며, 이는 저주파수 대역에서의 소음 영향이 상대적으로 미미함을 나타낸다.

또한, Table 2는 각 IMF에서 가장 큰 비율을 차지하는 세 가지 주요 성분의 주파수, 진폭 및 감쇠 계수 값을 상세하게 제시한다. 이 표를 통해 각 주파수 성분의 구체적인 특성을 파악할 수 있으며, 특히 이러한 특성은 해당 주파수 성분이 인젝터 소음의 특징적인 충격 신호를 주도적으로 구성하고 있음을 더욱 명확하게 보여준다.

종합적으로, 제시된 EMD와 프로니 방법을 결합한 접근법을 통한 정량적 특성분석 결과는 인젝터 소음의 주요 주파수 성분을 효과적으로 분리하고 특성화하는 데 유용함을 제공한다. GDI 엔진음의 소음 증가원인 대역과 정확히 일치하는 분석결과는 인젝터 소음의 원인 규명과 제어 전략 수립에 있어 중요한 기초 데이터를 제공하며, 향후 GDI엔진음 저감 및 시스템 성능 향상을 위한 실질적인 지침을 제시할 수 있을 것으로 기대된다.

3. 결 론

이 연구에서는 GDI 엔진에서 발생하는 충격성 소음의 주요 원인을 규명하기 위해, 실차 실험 및 인젝터 모달 테스트, 분사 소음 측정 실험을 실시하였다. 실차 실험에 사용된 차량은 1.6 gamma GDI 엔진과 1.6 gamma PFI 엔진으로, 두 엔진의 소음 특성을 비교 분석하였다. 실차 소음 실험 결과, GDI 엔진에서 10 kHz 대역에서의 소음 증가가 관찰되었으며, 해당 영역 주변의 소음 성분을 비교하기 위해, bandpass filter(8 k ~ 11 kHz)를 적용한 결과 주기적으로 발생하는 충격성 소음이 나타나는 것을 확인하였다.

인젝터 모달 테스트 결과, GDI 인젝터의 종진동 모드가 10 449 Hz에서 측정되었으며, 이는 실차 실험에서 발견된 10 kHz 대역의 소음과 밀접한 연관이 있음을 시사한다. 추가적으로 실시한 인젝터 분사 소음 측정 실험을 통해, 인젝터의 작동 중 발생하는 분사 소음이 10 kHz 대역 성분과 고감쇠 특성을 보임을 확인하였다. 이는 GDI 인젝터의 니들이 고압 연료를 제어하는 과정에서 발생하는 충격성 소음이 해당 대역의 소음 증가에 기여하고 있음을 보여준다.

또한, 충격성 인젝터 분사소음의 특성을 정확하게 분석하기 위해 프로니 방법과 EMD를 결합한 분석을 수행하였다. 그 결과, 첫 번째 IMF에서 도출된 10 kHz 주파수 성분이 인젝터 소음의 주요 충격 신호로 작용하고 있음을 확인하였다. 이를 통해, 인젝터에서 발생하는 분사소음의 성분과 감쇠 계수를 정량적으로 분석하였다. 이 결과는 GDI 엔진에서 발생하는 10 kHz 대역의 충격성 소음발생이 인젝터의 구조적 진동 모드 및 충격에 기인한 것임을 명확히 보여준다.

따라서, 이 연구는 GDI 엔진에서 발생하는 소음의 메커니즘을 체계적으로 이해함으로써, 향후 소음 저감 기술 개발에 중요한 기초 자료를 제공할 것으로 기대된다. 특히, 인젝터 니들의 진동 특성에 기인한 고주파 소음이 차량의 승차감 및 감성 성능에 미치는 영향을 파악하는 데 기여할 수 있을 것이다. 아울러, 이러한 분석 결과는 엔진 소음 저감뿐만 아니라 차량의 전반적인 소음 및 진동 성능 향상을 위한 설계 최적화에도 유용하게 활용될 수 있을 것으로 판단된다.

Acknowledgments

이 연구는 국립금오공과대학교 대학 연구과제비로 지원되었음(2022~2024).

References

-

Kumbhar, S., Maji, S. and Kumar, B., 2014, Automotive Vibration and Noise Control using Smart Materials: A State of Art and Challenges, World Journal of Engineering, Vol. 11, No. 4, pp. 413~420.

[https://doi.org/10.1260/1708-5284.11.4.413]

-

Russell, M. F., 1973, Automotive Diesel Engine Noise and Its Control, SAE Transactions, Vol. 82, pp. 937~954.

[https://doi.org/10.4271/730243]

-

Genuit, K., 2004, The Sound Quality of Vehicle Interior Noise: A Challenge for the NVH-engineers, International Journal of Vehicle Noise and Vibration, Vol. 1, No. 1-2, pp. 158~168.

[https://doi.org/10.1504/IJVNV.2004.004079]

-

Priede, T., 1971, Origins of Automotive Vehicle Noise, Journal of Sound and Vibration, Vol. 15, No. 1, pp. 61~73.

[https://doi.org/10.1016/0022-460X(71)90360-9]

-

Alkidas, A. C., 2007, Combustion Advancements in Gasoline Engines, Energy Conversion and Management, Vol. 48, No. 11, pp. 2751~2761.

[https://doi.org/10.1016/j.enconman.2007.07.027]

-

Zhu, R., Hu, J., Bao, X., He, L. and Lai, Y. et al., 2016, Tailpipe Emissions from Gasoline Direct Injection(GDI) and Port Fuel Injection(PFI) Vehicles at Both Low and High Ambient Temperatures, Environmental Pollution, Vol. 216, pp. 223~234.

[https://doi.org/10.1016/j.envpol.2016.05.066]

-

Lee, S. Y., Chung, J. T., Park, Y. J., Yu, C. H. and Kim, W. T., 2015, Characteristics of the In-cylinder Flow and Fuel Behavior with Respect to Fuel Injection Angle and Cone Angle in the PFI Dual Injection Engine, Transactions of KSAE, Vol. 23, No. 2, pp. 221~229.

[https://doi.org/10.7467/KSAE.2015.23.2.221]

-

Sharma, N., Patel, C., Tiwari, N. and Agarwal, A. K., 2019, Experimental Investigations of Noise and Vibration Characteristics of Gasoline-methanol Blend Fuelled Gasoline Direct Injection Engine and Their Relationship with Combustion Characteristics, Applied Thermal Engineering, Vol. 158, 113754.

[https://doi.org/10.1016/j.applthermaleng.2019.113754]

- Kim, Y. J., Jun, S. Y. and Rew, S. H., 2011, A Study of Engine Control for Minimization of Oil Dilution at TGDI Engine, Proceedings of the KSME Annual Spring Conference on Dynamics & Control, pp. 26~31.

-

Oh, J. W., Park, C. W., Kim, H. S. and Cho, G. B., 2012, Effect of Multiple Injection on the Performance and Emission Characteristics of Lean Burn Gasoline Direct Injection Engines, Transactions of the Korean Society of Mechanical Engineers B, Vol. 36, No. 2, pp. 137~143.

[https://doi.org/10.3795/KSME-B.2012.36.2.137]

-

Borg, J., Watanabe, A. and Tokuo, K., 2012, Mitigation of Noise and Vibration in the High-pressure Fuel System of a Gasoline Direct Injection Engine, Procedia - Social and Behavioral Sciences, Vol. 48, pp. 3170~3178.

[https://doi.org/10.1016/j.sbspro.2012.06.1283]

-

Kim, B.-H., Lee, S.-K., Yoon, J.-S., Shin, K.-C. and Lee, S.-J., 2012, Identification of Airborne-noise Source and Analysis for Noise Source Contribution of a GDI Engine using Sound Intensity Method, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 22, No. 10, pp. 985~993.

[https://doi.org/10.5050/KSNVE.2012.22.10.985]

-

Lee, B. J. and Lee, C. H., 2021, Fuel Injection Rate and its Variation of a GDI Injector Operated in Engine Motoring Conditions, Journal of Mechanical Science and Technology, Vol. 35, No. 12, pp. 5741~5751.

[https://doi.org/10.1007/s12206-021-1143-6]

-

Qatu, M. S., Abdelhamid, M. K., Pang, J. and Sheng, G., 2009, Overview of Automotive Noise and Vibration, International Journal of Vehicle Noise and Vibration, Vol. 5, No. 1-2, pp. 1~35.

[https://doi.org/10.1504/IJVNV.2009.029187]

- Kim, H. S., 1992, A Study on the Active Control of Engine Noise in the Vehicle Cabin, M.S. Thesis, Hanyang University, Seoul.

- Choi, Y., Kim, J., Ryu, S., Lee, M. and Kim, S. et al., 2015, Active Cancellation of Engine C2 and C4 Order Noise in a Passenger Car, Proceedings of the KSNVE Annual Spring Conference, pp. 282~283.

-

Panda, K. C., 2016, Dealing with Noise and Vibration in Automotive Industry, Procedia Engineering, Vol. 144, pp. 1167~1174.

[https://doi.org/10.1016/j.proeng.2016.05.092]

-

Cavina, N., Businaro, A., Rojo, N., De Cesare, M., Paiano, L. and Cerofolini, A., 2016, Combustion and Intake/Exhaust Systems Diagnosis based on Acoustic Emissions of a GDI TC Engine, Energy Procedia, Vol. 101, pp. 677~684.

[https://doi.org/10.1016/j.egypro.2016.11.086]

-

Yen, G. G. and Lin, K.-C., 2000, Wavelet Packet Feature Extraction for Vibration Monitoring, IEEE Transaction on Industrial Electronics, Vol. 47, No. 3, pp. 650~667.

[https://doi.org/10.1109/41.847906]

- Di Federico, R., 1999, Analisi ed Elaborazione del Suono, Università Degri Studi di Padova, Chapter 4, Padova, Italy.

-

Hauer, J. F., Demeure, C. J. and Scharf, L. L., 1990, Initial Results in Prony Analysis of Power System Response Signals, IEEE Transactions on Power Systems, Vol. 5, No. 1, pp. 80~89.

[https://doi.org/10.1109/59.49090]

-

Huang, N. E., Shen, Z., Long, S. R., Wu, M. C. and Shih, H. H. et al., 1998, The Empirical Mode Decomposition and the Hilbert Spectrum for Nonlinear and Non-stationary Time Series Analysis, Proceedings of the Royal Society A: Mathematical, Physical and Engineering Sciences, Vol. 454, No. 1971, pp. 903~995.

[https://doi.org/10.1098/rspa.1998.0193]

-

de la O Serna, J. A., 2013, Synchrophasor Estimation using Prony’s Method, IEEE Transactions on Instrumentation and Measurement, Vol. 62, No. 8, pp. 2119~2128.

[https://doi.org/10.1109/TIM.2013.2265436]

- International Organization for Standardization, 2007, Acoustics — Measurements of Sound Pressure Level Emitted by Stationary Road Vehicles, International Organization for Standardization, ISO 5130:2007, Geneva, Switzerland.

Ryuna Kang received her B.S. degree from the Department of Mechanical System Engineering, Kumoh National Institute of Technology, Gumi, Korea in 2024. She is currently pursuing her M.S. degree in the Department of Mechanical Engineering at the same institution.

Yunsang Kwak received his B.S. degree from Hanyang University, Seoul, Korea, in 2013 and his Ph.D. degree from the same institution in 2018. From 2018 to 2019, he conducted research at the French National Research Center (CNRS), followed by a postdoctoral position at Purdue University from 2019 to 2021. Since 2021, he has been a professor at Kumoh National Institute of Technology. His research focuses on dynamics-based deep learning, integrating vibration-wave system modeling with advanced signal processing techniques.