볼 베어링 결함 검출을 위한 전용 Condition Index 개발

© The Korean Society for Noise and Vibration Engineering

# A part of this paper was presented at the KSNVE 2024 Annual Spring Conference

Abstract

With the growing shift from viewing facilities as consumables to managing them as valuable assets, advancements in facility status monitoring and diagnostic technologies have gained significant importance. Bearings, which are extensively used across industries, serve as critical components in rotating machinery. They play a vital role in securing the shaft in various rotating machines and minimizing friction between the shaft and the machine. As a result, bearing defects directly affect the efficiency and safety of equipment. Accurate monitoring and management of bearing conditions are essential for enhancing facility productivity and reducing maintenance costs. To address this, the present study developed a dedicated Condition Index specifically designed to detect defects in ball bearings, which are fundamental components of rotating equipment.

Keywords:

Bearing Fault, Fault Detection, Signal Processing, Feature Extraction, Condition Index키워드:

베어링 결함, 결함 검출, 신호 처리, 특징 추출, 상태 지표1. 서 론

최근 변화하는 산업발전에 따라 산업계에서는 설비를 단순한 소모품이 아닌 중요한 자산으로 인식하며, 이를 체계적으로 관리하려는 접근이 확산되고 있다. 그러나 여전히 많은 산업현장에서 설비의 주요 부품인 베어링은 소모품으로 취급되어 정기적인 유지보수나 상태 점검이 소홀이 이루어지고 있다(1). 하지만, 베어링에 결함이 발생하게 되면 다른 부품에 피로를 줄 수 있으며(2) 결함이 심각해질 경우 축 변형, 러빙 등 다른 결함까지 이어져 전체 시스템의 작동 정지까지 이어질 수 있다. 실제로 모터 고장 원인의 51 %가 베어링 결함으로 발생한다는 통계는 베어링 관리의 중요성을 보여준다(3).

이에 따라, 베어링 결함 상태를 정확히 진단하고 예측하기 위한 다양한 연구들이 수행되고 있다(4-6). 이러한 연구는 베어링 결함을 조기에 탐지하고 적절히 대응함으로써 설비의 신뢰성을 향상시키고, 불필요한 유지보수 비용을 절감하며, 예기치 못한 설비의 다운타임을 최소화하는 것을 목표로 한다. 특히, 진동 신호 분석, 머신러닝 기반 예측 모델, 데이터를 활용한 결함 진단 기법 등 다양한 접근법이 사용되고 있으며, 이는 설비의 상태를 정밀하게 평가할 수 있는 가능성을 제시하고 있다(7). 그러나, 현재까지의 기존 결함 진단 지표에 대한 연구들은 결함의 심각도를 정량적으로 평가하거나 다양한 설비 환경에서의 활용에 한계를 보이고 있어, 실질적인 현장 적용에 어려움이 있다.

또한, 머신러닝에 사용되는 지표는 진단에 직접적으로 사용될 수 있는 구체적인 결함 정보를 제공하지 않고 형상적, 통계적인 특징을 기반으로 사용하기 때문에 다양한 설비나 환경 조건에서 일관된 성능을 보장하기 어렵다는 문제점이 있다. 이러한 기존 연구의 한계를 극복하기 위해, 다양항 산업현장에서 적용 가능한 범용적인 베어링 결함 상태 지표의 개발이 필요하다. 설비 관리의 효율성을 높이고, 예기치 않은 결함 발생으로 인한 손실을 최소화하고 산업 전반의 설비 운영 안정성을 향상 시킬 수 있기 때문이다.

따라서, 이 연구에서는 베어링 중 볼베어링을 대상으로 전문가의 상태평가를 수행하지 않고도 현재 상태에 대한 정량화된 지표를 바탕으로 결함 유무와 trend를 파악할 수 있는 베어링 상태 지표(condition index) 개발 연구를 수행하였다. 베어링 결함의 특성 정보를 추출하기 위해 밴드패스필터(band-pass filter), 포락선 분석(envelope analysis), 저역통과필터(low-pass filter), 고속 푸리에 변환(fast Fourier transform) 신호처리 기법을 적용하였으며, 추출된 베어링 결함 신호의 시간영역과 주파수 영역에서 필요한 정보를 조합하여 상태 지표를 개발하였다. 또한, 신뢰성 있는 판단 기준을 포함시키기 위해 ISO 20816-3 국제 표준화 기구 기준을 적용하였다. 이 방법에 대한 유효성을 검토하기 위해 실험을 통해 얻은 베어링 결함데이터와 오픈 데이터세트 결함데이터를 활용하여 개발된 지표의 유효성을 확인하였다.

2. 데이터 취득 및 분석

2.1 실험 모델 및 취득조건

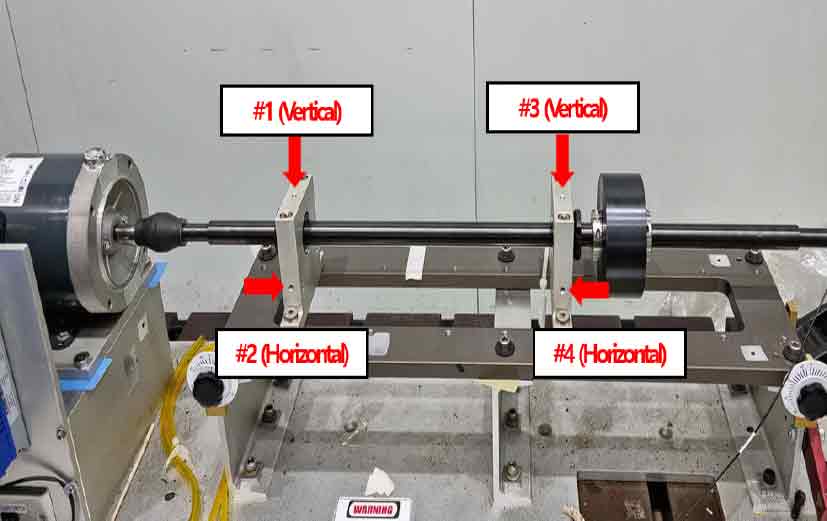

베어링 결함데이터를 확보하기 위해 실험을 통하여 데이터를 취득하였다. 실험 장비는 다양한 결함 모사가 가능한 결함 시뮬레이터 장비인 magnum을 사용하였으며, 이는 실제 운영 환경에서 발생할 수 있는 다양한 결함상태를 재현하고 데이터를 수집할 수 있다(8). 실험 모델은 Fig. 1에 나타내었으며, 베어링 신호의 응답을 높이기 위해 outboard 부에 베어링 로더(bearing loader)를 장착한 overhung type model로 선정하였다. 센서는 베어링 진동 신호가 전달되는 베어링 하우징의 inboard, outboard 부에 수직, 수평 방향으로 총 4개의 가속도 센서를 설치하였다. #1과 #2는 inboard 부의 수직, 수평 방향을 나타내고 #3과 #4는 outboard 부의 수직, 수평 방향의 센싱 지점을 나타낸다. 사용된 베어링은 ER-12K(19.05 mm)를 사용하였으며 베어링과 베어링 로더(bearing loader)에 대한 정보는 Table 1, Fig. 2와 같이 나타내었다(9,10). 실험 조건은 Table 2와 같이 정상상태를 포함한 총 다섯 가지 케이스이며, 정상상태(normal), 외륜결함(outer race fault), 내륜결함(inner race fault), 볼 결함(ball fault), 그리고 복합결함(combination fault)으로 구성하였다. 회전 속도는 1200 r/min과 1800 r/min으로 설정하였으며, 각 60초씩 8192 Hz의 샘플링으로 데이터를 취득하였다.

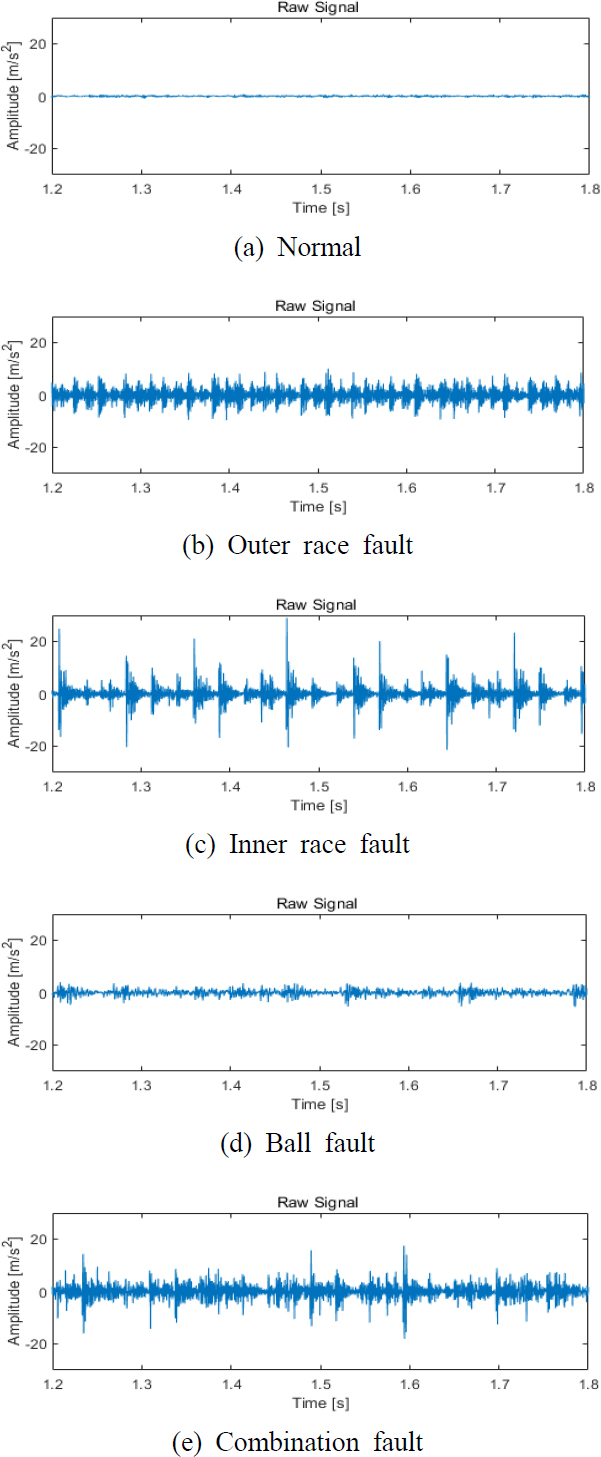

2.2 시간파형 및 FFT Spectrum

실험으로 취득한 정상상태와 각 결함을 인가한 데이터를 분석하기 위해 Fig. 3과 같이 시간파형 분석을 수행하였다. 정상상태의 경우 베어링 결함 성분이 포함되지 않아 같은 스케일에서 진폭값이 다른결함에 비해 낮은 것을 확인할 수 있었으며, 정상상태를 제외한 나머지 각 결함 외륜, 내륜, 볼, 복합결함에서는 각각 서로 다른 주기의 충격파 형태를 가지고 있음을 확인하였다. 외륜결함과 내륜 결함의 경우 주기적인 충격신호가 나타났으며, 이는 결함 위치에 따라 일정한 간격으로 충격이 발생하기 때문이다. 반면, 볼 결함의 경우 구름체의 비정상적인 회전으로 인해 비주기적인 충격신호가 나타나는 것을 확인하였다. 구름체 결함은 다른 결함과 달리, 베어링 내에서 회전 방향과 회전속도에 따라 구름체가 회전하면서 순간 접촉 조건(속도, 힘, 위치)이 매번 달라지기 때문에 다른 결함과 달리 일정 주기의 신호를 생성하지 않게 된다. 마지막으로 복합결함에서는 외륜, 내륜, 볼의 충격 신호가 혼합된 형태로 나타난 것을 확인하였다.

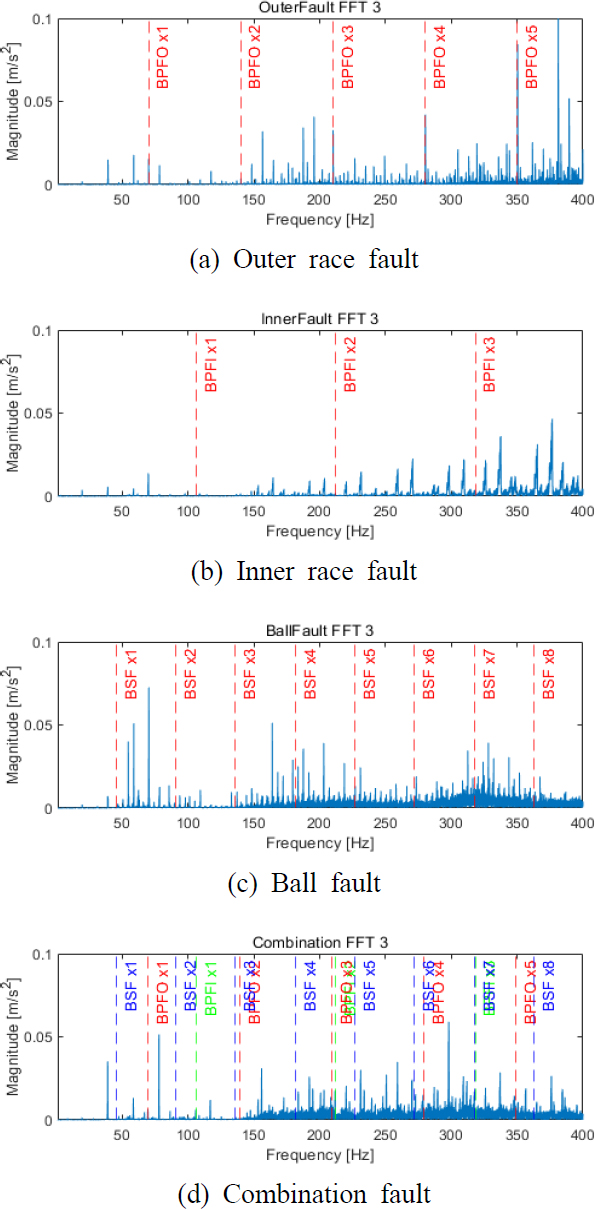

Fig. 4는 각 결함별 FFT spectrum 결과를 나타낸다. 베어링 결함신호의 경우 다양한 기계적 요소들의 영향을 받기 때문에 결함 신호뿐만 아니라 다른 기계적 요인에 의한 노이즈가 포함되어 정확한 결함성분을 확인하기 어려우며 또한, 다른 주파수 성분과 겹쳐지거나 왜곡되어 나타날 수 있다. 이에 베어링 결함 신호를 탐지하기 어렵기 때문에 베어링 결함신호를 증폭시키고 노이즈를 제거하는 신호처리 기법이 필요하다.

3. 신호처리

3.1 베어링 결함 신호

베어링 진동 신호에서 결함을 효과적으로 검출하기 위해서는 신호처리가 필수적이다. Fig. 3과 같이 베어링 결함은 고주파 충격파 성분과 비정상적인 진폭 변동이 나타나므로, 원신호에서 결함성분을 명확하게 파악하고 구별하기 어렵다. 이러한 성분을 정확히 검출하기 위해 신호처리 과정을 수행하는 것이 적합하다. 신호처리는 결함으로 인한 주파수 성분과 충격파를 강조하고, 잡음과 불필요한 성분을 제거하여 진동 신호의 주요 특징을 부각시킨다. 이를 통해 베어링 결함유형과 유무를 정확하게 식별할 수 있다.

3.2 시간 영역(Time Domain)

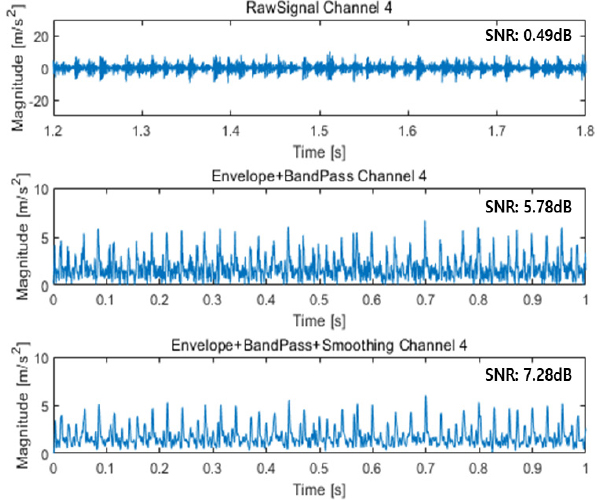

상태 지표 개발 과정에서 베어링 결함 정보를 얻기 위한 시간 영역에서의 신호처리는 여러 단계로 이루어진다. Fig. 5는 베어링 신호를 검출하기 위한 신호처리 과정을 나타낸 그림으로, 먼저, 원신호에서 밴드패스 필터를 적용하여 결함주파수 대역의 신호를 추출하고 고주파 잡음을 제거한다. 이후 포락선 분석을 통해 신호의 포락을 구하고, 포락 부의 밀도 증가 및 조정(rectification) 과정을 통해 결함으로 인한 충격파 신호를 추출한다. 이러한 과정을 통해 결함으로 인한 충격파 신호를 더욱 명확하게 식별할 수 있다. 마지막으로, 저역통과필터를 적용하여 남아있는 고주파 잡음을 제거하고 신호를 평활화하여 결함 성분을 잘 식별할 수 있게 한다(11). 밴드패스 필터(band pass filter)의 주파수 범위는 베어링 결함 신호의 특성을 고려하여 설정하였다. 일반적으로 베어링의 결함 신호는 회전수, 전동체 수, 결함 위치에 따라 특정 주파수 대역에 집중되는데, 이 연구에서는 전동체 수의 6배에 해당하는 배수 성분을 기준으로 관심 주파수 대역을 설정하였다. 이는 베어링의 결함 표면 사이의 접촉에서 발생하며, 이러한 충격 성분이 배수 주파수에서 더 명확하게 나타나기 때문이다(12).

이러한 단계들은 결함으로 인한 특정 충격파 성분을 강조하고, 잡음과 불필요한 성분을 제거하여 베어링 결함 신호의 주요 특징을 부각시키게 된다. 또한, 신호처리 전과 후의 베어링 충격파 성분 포함 정도를 파악하기 위해 신호 대 잡음비 SNR(signal-to-noise ratio)로 평가하였다. SNR은 식 (1)과 같이 신호의 에너지를 잡음의 에너지로 나눈 비율을 로그 스케일로 나타내는 것이며, 식 (1)의 시그널은 결함의 주기적인 충격파신호를, 노이즈는 비결함성분을 포함하는 나머지성분으로 정의된다. 즉, 신호의 품질과 잡음대비 신호 성분의 비율을 정량적으로 평가하여, SNR의 값이 상승하면 충격성분이 대한 정보가 많이 포함된다는 것을 의미한다. 이에 따라, Fig. 5에 나타난 바와 같이 신호처리 전 SNR 값이 0.49 dB에서 신호처리 후에는 7.28 dB로 증가하여 충격 성분이 명확해진 것을 확인하였다.

| (1) |

3.3 주파수 영역(frequency domain)

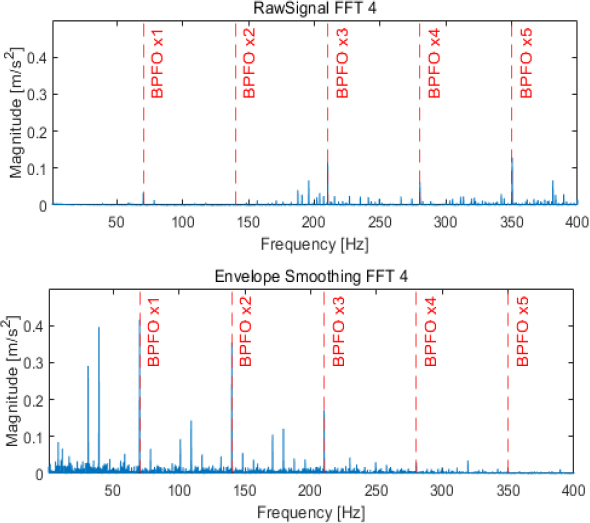

외륜결함, 내륜결함, 볼 결함 등 각각의 결함 유형은 고유의 주파수 성분을 가지며, 고속 푸리에 변환 FFT는 이러한 성분들을 분리하여 결함의 위치와 심각도 평가를 수행한다(13). Fig. 6은 원신호와 신호처리 한 결과를 바탕으로 FFT를 수행한 결과를 나타내었다. 원신호에서의 FFT 결과보다 신호처리 후의 FFT 결과에서 결함주파수 성분이 더 많이 포함되어 나타나는 것을 확인 할 수 있다. 시간 영역에서 추출한 베어링 결함 피크 성분들이 주파수 스펙트럼 상에 반영되었음을 보여주며, 이는 결함을 판단하는 상태 지표 개발에 필수적으로 포함되어야 하는 정보이다.

4. Condition Index 개발

4.1 Index 개발 고려사항

베어링 결함을 진단하기 위한 지표는 다양한 조건에서 동일한 평가 기준을 유지해야 신뢰성을 확보할 수 있다. 따라서, 정량화된 지표값이 일관성을 가지는지 평가하기 위해 고려되어야 할 사항들이 있다. 첫 번째로 추출한 신호에 결함주파수 성분이 얼마나 포함되어있는지 확인하였으며, 이는 결함주파수 성분이 충분히 포함된 신호를 사용해야만 베어링 결함의 유형과 유무를 정확하게 판단할 수 있기 때문이다.

두 번째는 지표가 충격파의 주기에 따라 값이 변하는지 확인하였다. 지표는 충격파의 주기를 통해 결함의 발생 주기와 패턴을 정확하게 파악 할 수 있어야하기 때문에 지표의 결함 진단 정확성을 높이기 위함이다. 마지막으로 동일한 모델에서 운전 속도, 샘플링 등 조건에 따라 지표값이 변하지 않는지 고려하였다. 신뢰성 있는 지표는 다양한 조건에서도 일관된 값을 가져야 하기 때문에 조건들을 변경하여 테스트 수행이 필요하다. 이와 같은 고려사항들을 통해 지표를 선정해야 베어링 결함의 정확한 진단과 분석이 가능해지며 지표에 대한 신뢰성을 확보할 수 있게 된다. 따라서, 이와 같이 상태 지표를 개발 할 때에는 충격파의 주기와 지표의 일관성을 고려하여 결함에 대한 정보가 포함될 수 있도록 하여야 한다.

4.2 Condition Index 개발

이 연구에서는 상태 지표를 개발하기 위해 신호 처리된 데이터의 주파수 영역과 시간 영역에서 각 정보를 추출 및 조합하여 상태 지표를 정의하였다.

주파수 영역에서는 식 (2) ~ 식 (4)와 같이 베어링 결함주파수 성분들의 합산과 전체 주파수 성분의 합산의 비율을 기반으로 정보를 추출하였다. 진단 전문가가 진단을 수행할 때 주파수 성분을 보고 판단하기 때문에(14), 비율을 이용하게 된다면 전체 에너지에서 어느 정도의 결함 신호가 포함되어 있는지 확인이 가능하다. 이는 정상상태의 신호에서는 결함주파수 성분이 포함되지 않으며, 결함 상태의 신호에서는 결함에 대한 주파수 성분이 포함되기 때문에 이를 바탕으로 결함을 판별 할 수 있는 정보를 지표에 담아내기 위함이다. 또한, 전체 주파수 성분의 합산에서는 신호처리 이후 남아있는 잔여 노이즈에 대한 정보가 지표에 포함되지 않도록 하기 위해 최대 피크를 중심으로 10 %이하의 성분을 제거하였다.

| (2) |

| (3) |

| (4) |

시간영역에서는 식 (5), 식 (6)과 같이 시간 파형의 overall 값과 국제 표준화 기구(ISO)에서 제시하는 경고값(alert)의 비율로 정의하였다. 모든 설비 평가는 ISO 기준 또는 설비 제작사의 권고 사항 기준에 따라 이루어지기 때문에(15), 설비 용량이 다르더라도 모든 대상 설비에서 일관되게 표현할 수 있는 경고 값을 활용하였다. 또한, ISO 20816-3에서 제시하는 경고값 중 B/C 경계값을 기준으로 설정하였다. 이는 B/C 경계값에서의 진동이 장비의 정상 동작범위를 벗어나는 징후를 나타내기 때문이다. 이러한 방식을 적용하게 되면, 베어링 상태에 대한 정량화 된 정보가 지표에 포함되어 있기 때문에 설비 상태의 변화나 결함을 일관되게 감지할 수 있게 된다.

| (5) |

| (6) |

식 (7)은 식 (4)와 식 (6)에서 도출된 결과를 종합하여 주파수와 시간 영역의 정보를 결합함으로써 상태지표를 정의한 것이다. 식 (4)는 주파수 스펙트럼에서 결함 성분의 비율을 나타내고, 식 (6)은 overall 값 대비 경고값의 비율을 통해 시간 영역에서 결함 신호의 상대적인 크기를 평가한다. 이 두 지표를 결합하여 상태 지표는 결함의 심각도를 종합적으로 평가할 수 있도록 설정하였다. 계산된 두 가지 비율을 곱하여 1과 100사이의 값으로 상태지표를 정의하였으며, 평가 기준은 상태 지표가 10 미만을 경우 정상(normal) 상태로, 10에서 100 사이일 경우 결함(fault) 상태로 분류하였다. 결함 확인에 대한 명확한 기준치는 없으나, 현장 데이터와 전문가의 경험에 따르면 결함 성분이 overall 값의 10 %에 해당되는 경우 결함으로 판단하기 때문에 앞서 언급한 바와 같은 기준으로 설정하였다(16). 총 개발된 지표는 외륜결함, 내륜결함, 볼결함 총 3가지이며 지표개발에 전문가가 실제로 결함을 평가할 때의 판단 기준을 포함시킴으로써 개발된 지표의 신뢰성을 높이고 베어링의 상태를 효과적으로 평가가 가능하게 된다.

| (7) |

4.3 Condition Index 검증

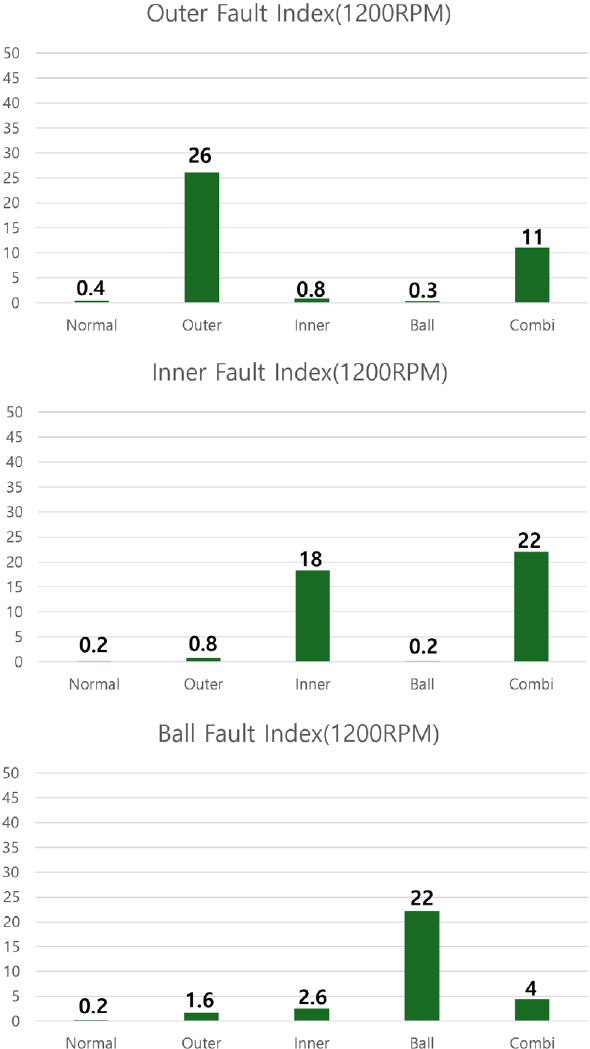

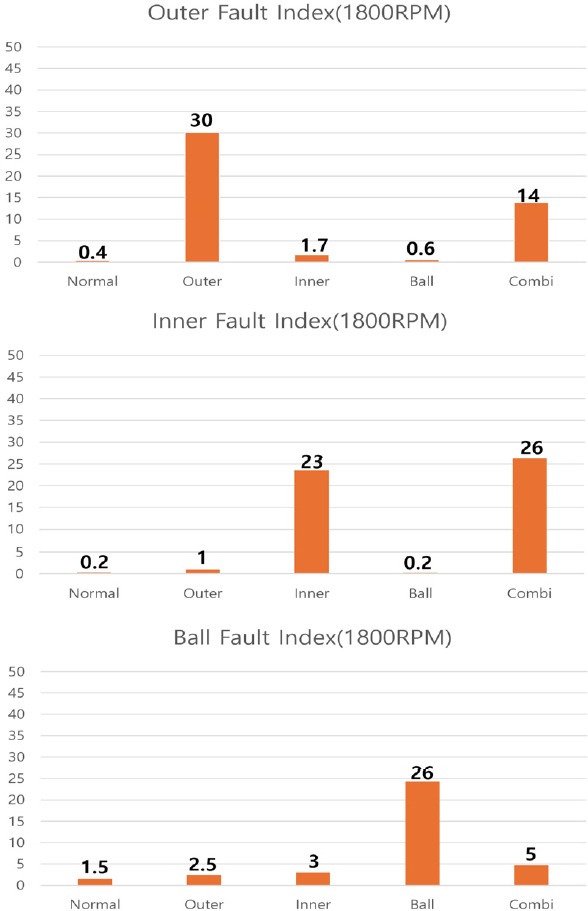

이 연구에서는 상태 지표의 유효성을 검증하기 위해, 실험 데이터와 오픈 데이터에 개발한 지표를 적용하였다. 2장에서 제시한 신호처리 방법 밴드패스필터, 포락선 분석, 저역통과필터를 처리한 후, 고속 푸리에 변환을 사용하여 데이터를 신호 처리하였으며, 이를 통해 결함 주파수 성분을 강조하고 노이즈를 제거하였다. Fig. 7과 Fig. 8은 실험으로 취득한 5가지 케이스의 취득 데이터를 개발한 3개의 지표에 적용한 결과를 막대그래프로 나타낸 것이다.

Fig. 7은 지표에 각 결함별 1200 r/min 데이터를 적용한 결과이며, Fig. 8은 결함별 1800 r/min 데이터를 적용한 결과이다. 두 조건 모두에서 각 지표에 해당되는 결함데이터의 지표값이 높게 나타나는 것을 확인할 수 있었으며, 결함이 아닌 데이터의 결과와 명확하게 구분함을 확인하였다. 또한, 운전조건이 다름에도 유사한 경향성의 지표값을 가지는 것을 확인하였다.

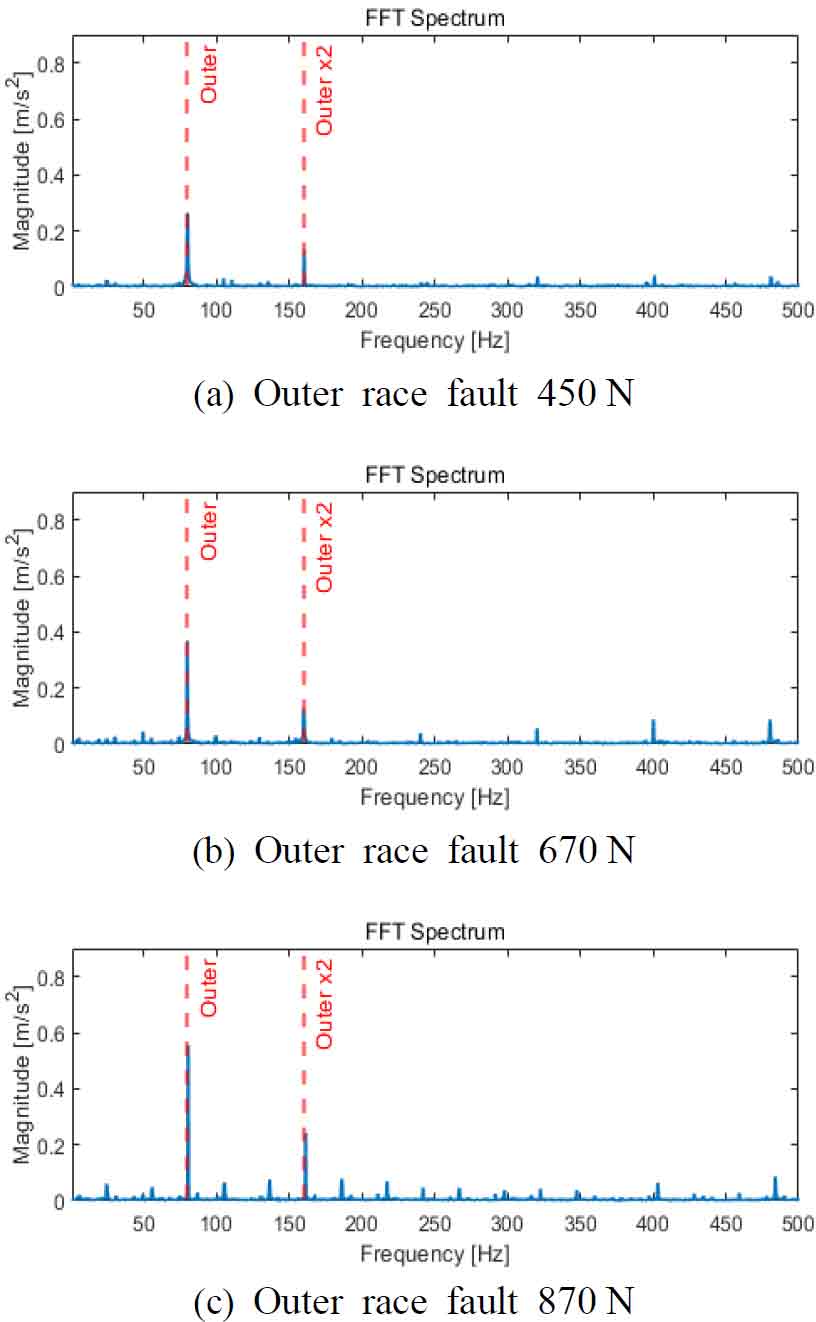

오픈 데이터는 MFPT에서 제공하는 베어링 결함 자료이며(17), Fig. 9는 사용한 내륜결함, 외륜결함 베어링을 나타낸다. 오픈 데이터의 각 Case는 Table 3와 같이 정상상태와 외륜결함, 내륜결함 총 3가지 Case로 구성되어 있으며, 정상상태의 베어링은 1200 N의 부하 데이터 3개 외륜, 내륜 각각의 결함은 450 N, 670 N, 890 N의 부하 조건의 3개의 데이터가 수집되었다. 이러한 데이터는 서로 다른 RPM과 하중이 다르기 때문에 개발된 지표를 검증하기 위해 적합한 자료이다. Fig. 10은 오픈 데이터세트 외륜결함 데이터의 신호처리 후 FFT 스펙트럼 결과를 나타내며, 스펙트럼 분석 결과 부하가 450 N, 670 N, 870 N으로 증가함에 따라 결함 주파수 진폭의 크기가 높아지는 것을 확인하였다.

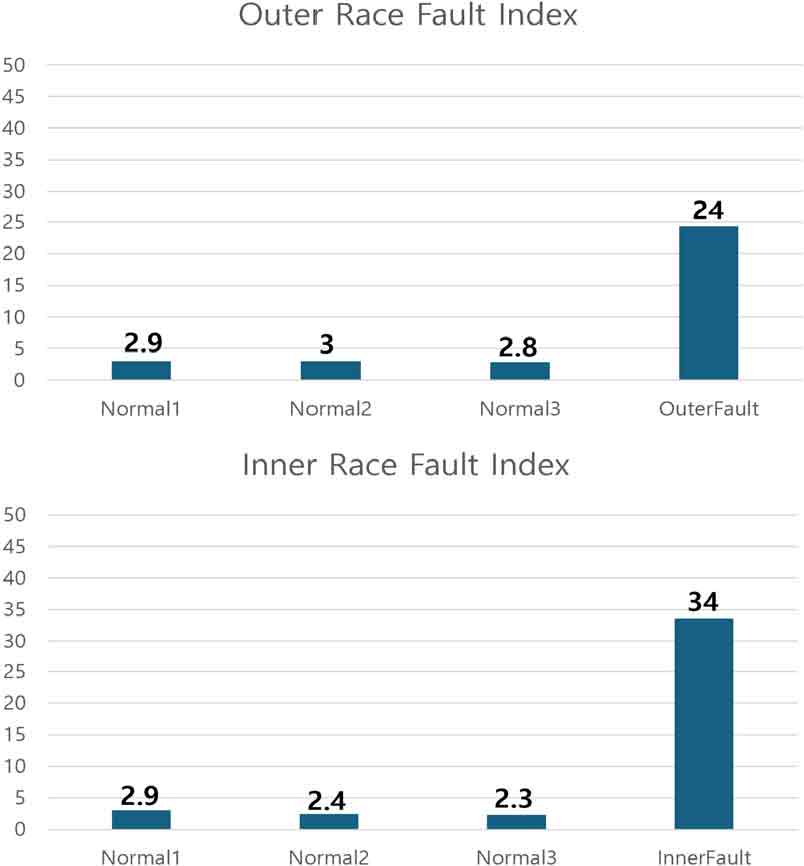

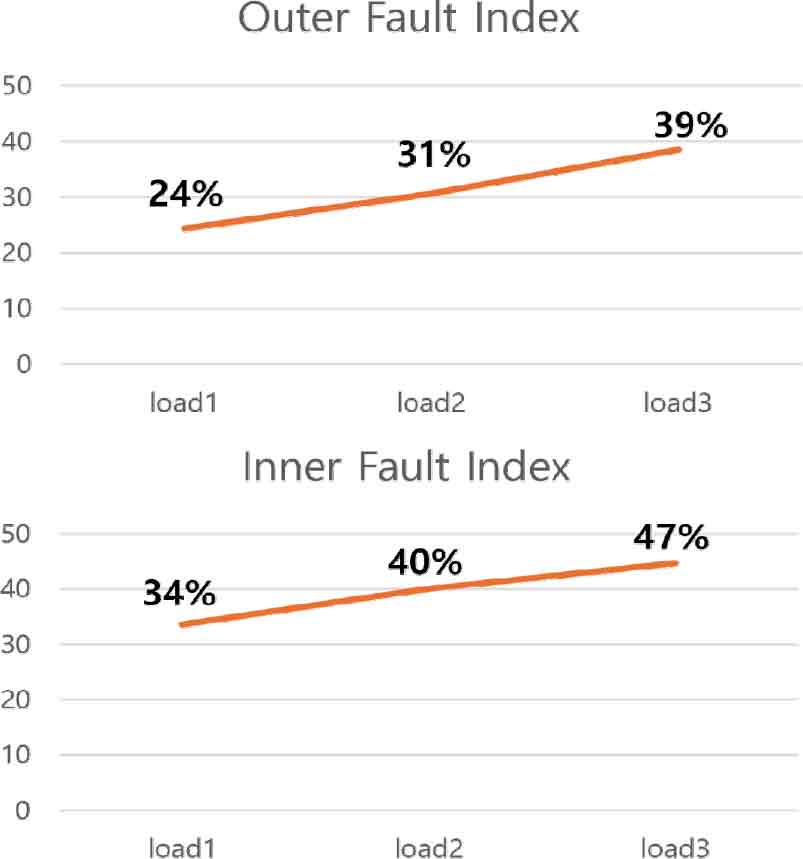

Fig. 11은 오픈 데이터세트의 정상상태 데이터와 외륜결함, 내륜결함 데이터를 지표에 검증한 결과이다. 검증 결과, 실험 데이터 검증 결과와 같이 결함 유무와 결함 상태를 판별할 수 있음을 확인하였다. 실험으로 취득한 데이터의 취득 시간, 샘플링, 운전 속도 등 조건이 다름에도 같은 결과를 도출함을 확인하였으며, 이는 지표 선정 시 고려하였던 사항들이 지표결과에 반영되어 나타난 것을 알 수 있다. Fig. 12는 FFT 스펙트럼 상으로 확인하였던 부하별 데이터를 지표에 검증한 결과이다. 부하가 더 커짐에 따라 베어링에 가해지는 에너지가 증가하게 되기 때문에 지표 값이 점점 증가하는 것을 확인할 수 있었으며, 결함 성분들이 지표에 모두 포함되어 결과에 반영된 것을 확인할 수 있다. 실험 데이터와 오픈 데이터세트에 검증을 수행함으로써 다른 조건, 부하 조건에서도 개발된 지표가 일관된 값을 보이며, 결함의 상태를 정확히 판별할 수 있음을 확인하였다.

5. 결 론

이 연구에서는 볼베어링을 대상으로 정량화된 지표값을 통해 결함 유무와 트랜드를 파악할 수 있는 상태지표를 개발하였다. 베어링 결함은 설비의 효율성과 안전성에 큰 영향을 미칠 수 있는 중요한 요소이기 때문에, 이를 조기에 진단하고 관리하는 것이 필수적이다. 개발된 상태지표는 주파수 영역과 시간 영역에서 결함과 관련된 정보를 추출하여 이를 결합함으로써 설비 상태를 평가하는 지표로 정의하였다. 주파수 영역에서는 결함주파수 성분의 합과 전체 주파수 성분의 합의 비율을 포함 시킴으로써 전체 신호에서 차지하는 비중을 정량적으로 평가 하였다. 또한, 시간 영역에서는 신호의 overall 값과 국제 표준화 기구(ISO)에서 제시하는 경고값의 비율을 적용하여 지표의 신뢰성을 높였다. 이러한 접근법을 통해, 모든 대상 설비에서 결함 상태를 일관되게 평가할 수 있도록 상태 지표를 정의하였다.

개발된 상태 지표는 외륜결함, 내륜결함, 볼 결함을 대상 총 3가지이며, 지표의 신뢰성을 확인하기 위해 실험 데이터와 오픈 데이터세트를 활용하여 교차검증을 수행하였다. 검증결과, 정상상태와 각 결함을 명확하게 구분함을 확인하였다. 또한, 지표의 결과가 서로 다른 조건의 데이터에서도 일관성을 가지는 것을 확인하여 상태 지표 선정 시 고려하였던 사항들이 지표에 반영된 것을 확인하였다.

이러한 검증 과정을 통해 개발된 상태 지표는 베어링 결함을 효과적으로 평가하는 데 유용한 지표임을 확인하였으며, 이는 설비의 신뢰성을 높이고 유지보수 비용을 절감시켜 전체적인 설비의 효율성을 향상시키는 데 중요한 역할을 할 것으로 판단된다. 또한, 다른 유형의 베어링과 결함 조건에 대해 추가적인 검증을 통해 지표의 범용성을 확장시키고, 더욱 신뢰성 있는 결함 진단 시스템을 구축할 수 있을 것으로 사료된다.

References

- Mursalin, A. F. M., 2014, A Novel Approach for Fault Detection in Bearings of Rotary Machineries at Variable Load Conditions, Memorial University of Newfoundland, M.S. Thesis, St. John’s, Canada.

- Jeong, S.-W. and Jang, G., 2001, Analytical Theory of Ball Bearing Considering Waviness of Rolling Elements, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 11, No. 7, pp. 275~286.

-

Brozek, R. and Bonner, J. J., 1971, The Advantages of Ball Bearings and Their Application on Large-horsepower High-speed Horizontal Induction Motors, IEEE Transactions on Industry and General Applications, Vol. IGA-7, No. 2, pp. 230~236.

[https://doi.org/10.1109/TIGA.1971.4181290]

-

Yang, B.-S., Han, T. and Hwang, W.-W., 2005, Fault Diagnosis of Rotating Machinery based on Multi-class Support Vector Machines, Journal of Mechanical Science and Technology, Vol. 19, No. 3, pp. 846~859.

[https://doi.org/10.1007/BF02916133]

- Han, I.-Y., 2020, ‘Study on Artificial Neural Networks for Bearing Fault Diagnosis.’ Master’s Thesis, Department of Mechanical Engineering, Ajou University, Suwon, Korea.

-

Kannan, V., Zhang, T. and Li, H., 2024, A Review of the Intelligent Condition Monitoring of Rolling Element Bearings, Machines, Vol. 12, No. 7, p. 484.

[https://doi.org/10.3390/machines12070484]

-

Chen, H.-Y. and Lee, C.-H., 2021, Deep Learning Approach for Vibration Signals Applications, Sensors, Vol. 2021, No. 11, 3929.

[https://doi.org/10.3390/s21113929]

- Hwang, J. and Seol, Y., 2020, Sensor Module and Diagnostic Research to Predict Defects in Vehicle Wheel Bearings. Journal of the Korean Convergence Society, Vol. 11, No. 11 pp. 47~53.

- Magnum Technologies, 2023, M-BL 3/4 Bearing Loader Specifications, Magnum Technologies, CA, United States, pp. 12~15.

- SKF Group, 2023, ER-12K 3/4 Inch Ball Bearings - Technical Specifications, SKF Group, Gothenburg, Sweden, pp. 32~38.

-

Gu, D. S., Kim, J. G. and Choi, B. K., 2010, Application of the AE Technique for The Detection of Shaft Crack with Low Speed, Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 20, No. 2, pp. 185~190.

[https://doi.org/10.5050/KSNVE.2010.20.2.185]

- International Organization for Standardization, 2022, Mechanical Vibration — Measurement and Evaluation of Machine Vibration — Part 3: Industrial Machinery with a Power Rating above 15 kW and Operating Speeds between 120 r/min and 30 000 r/min, ISO 20816-3:2022, Geneva, Switzerland.

- Jung, R.-H., Lee, B.-G. and Lee, D.-H., 2010, Study on Detection Technique for Outer-race Fault of the Ball Bearing in Rotary Machinery, Journal of the Korean Society of Safety, Vol. 25, No. 3, pp. 1~6.

-

Xie, F., Li, G., Song, C. and Song, M., 2023, The Early Diagnosis of Rolling Bearings’ Faults using Fractional Fourier Transform Information Fusion and a Lightweight Neural Network, Fractal and Fractional, Vol. 7, No. 12, p. 875.

[https://doi.org/10.3390/fractalfract7120875]

- International Organization for Standardization, 2018, Condition Monitoring and Diagnostics of Machines – General Guidelines, International Organization for Standardization, ISO 17359:2018, Geneva, Switzerland.

-

Lee, J., Yoo, S.-Y., Shin, S.-C., Kang, D.-H. and Lee, S. S., 2019, Research on the Development of Bearing Predictions using Machine Learning, Journal of Advanced Marine Engineering and Technology, Vol. 43, No. 6, pp. 455~462.

[https://doi.org/10.5916/jkosme.2019.43.6.455]

- Society for Machinery Failure Prevention Technology, 2004, Bearing Fault Data Set, Society for Machinery Failure Prevention Technology, PA, United States.